材料模型在描述、预测和理解材料的物理行为方面发挥着重要作用,它们描述了材料对力、热或电压等外部激励的响应。大多数材料模型是基于实验数据和观察结果,而非基本物理原理建立的,本质上是唯象的。描述线弹性现象的胡克定律就是一个典型的例子,它被广泛应用于各个领域。为了使唯象的材料模型在计算上可行,必须进行许多简化和假设,但这限制了它们在某些工况条件下的使用。因此,在实际应用中使用材料模型之前,了解其在标准载荷配置下的响应至关重要。这些配置称为 标准材料测试,可作为验证的基准。这篇博客,我们将探讨如何在 COMSOL Multiphysics® 软件中测试数值模型。

本文是关于数值材料模型应用系列博客的第二部分。在第一部分,我们介绍了如何估算材料模型的参数。点击此处,阅读第一部分。

材料测试和测试材料功能

博客从测量中获取结构力学的材料数据中介绍了在实验室进行的一些常见的材料测试类型。然而,测试某种特定材料与测试其数值材料模型之间存在差异。正如这篇博客中所述,橡胶本身具有弹性,但当其浸入液氮后会变得像玻璃一样脆。相反,天然脆性的玻璃在加热后会变得具有黏弹性。因此,在不同工况条件下,一种材料可能需要使用不同的材料模型才能准确描述其行为。当在实验室测试某种特定材料时,许多因素都会影响测试结果,如试样的尺寸和几何形状、施加的载荷、边界条件、操作条件和时间相关性。然而,特定材料模型的数值测试通常较为简单,使用的操作参数较少。

大多数材料模型本质均属于唯象学范畴,它们是对真实物理行为的数值近似描述。这些模型基于不同标准测试获得的实验测量结果建立。尽管唯象模型并非源自物理定律,但这些定律对材料模型的数学构造和材料属性的可能值施加了限制。因此,即使对成熟的材料模型,也必须谨慎地选择材料属性,并评估它们在不同标准测试中的响应。此外,采用不同测试验证数值材料模型还有其他原因,例如:

- 通过比较数值结果和实验结果,评估材料属性的正确性

- 在进行数值模拟之前找到有效的应力和应变范围

- 检查应力和应变分量的方向依赖性

- 检查是否存在材料不稳定性,如极限点不稳定性

COMSOL Multiphysics 软件 6.1 版本的 固体力学 接口增加了一项名为 测试材料 的新功能,它提供了一系列标准测试,可用于对不同的材料模型进行验证,这些测试包括

- 单轴试验

- 双轴试验

- 剪切试验

- 各向同性试验

- 固结试验

- 三轴试验

功能设置中的域选择决定测试哪个材料模型。用户可以随时更改 测试材料 功能的域选择,或使用多个 测试材料 功能测试多个材料模型。该功能的 材料测试 部分包含一个名为 自动模型设置 的操作按钮文件夹。该按钮文件夹包括用于设置和删除测试的按钮。单击 设置测试 按钮可执行以下操作:

- 创建一个新的 3D 组件。

- 创建预定义大小的 3D 块几何体。其大小由 试样尺寸 定义;默认为 1 m大小的块。

- 该组件添加了一个新的 固体力学 接口。位移离散化设置为线性。

- 与所选测试相对应的边界条件和载荷将被添加到新的 固体力学 接口中。

- 创建一个包含一个单元的网格节点。

- 新增一个稳态或瞬态研究节点。

- 在稳态或瞬态研究中添加一个停止条件。当网格完全塌陷时,停止加载。

- 结果 节点中会添加一组默认绘图。

试样大小会影响某些材料模型。在这种情况下,需要更改 3D 块的大小,可以在 试样尺寸 列表中选择用户自定义选项。

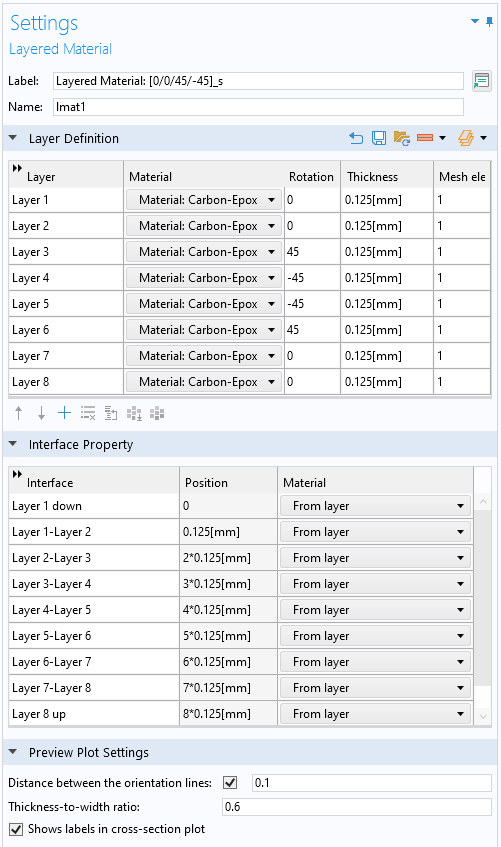

用于不同测试的几何结构。数字表示 COMSOL Multiphysics 中的边界选择编号。

材料测试可以是稳态的,也可以是瞬态的。瞬态测试对于测试蠕变、黏弹性等瞬态材料模型非常重要。研究类型可以通过 研究设置 列表选择。选择瞬态选项时,用户界面上还会出现测试时间的输入。除 研究设置 列表外,测试设置 列表也定义了材料测试的设置,其中包括以下选项:

- 单调:对于没有滞后和耗散效应的材料模型,单调试验足以描述其行为。此类材料模型的常见例子包括弹性材料,加载和卸载材料会产生相同的应力应变响应。通过 单调 选项,您可以更改所选材料测试的测量点数量。所有六种材料测试均可使用该选项。

- 循环: 对于包含非弹性效应的材料模型,滞后和耗散是其固有特性。它们的加载和卸载响应是不同的。对于这类材料模型,有必要进行材料循环测试。任何弹塑性材料都属于此类。使用 循环 选项,除了调整测量点数量外,还可以调整循环次数。该选项只能进行单轴和各向同性试验。

- 用户定义: 顾名思义,您可以借助以主拉伸或主作用力编写的函数来运行材料测试。与前两个选项相比,该选项具有更大的灵活性。在稳态研究中,需要一个辅助参数作为函数的独立参数,而在瞬态研究中,时间则是函数的独立参数。该选项仅适用于单轴、双轴和各向同性试验。

接下来的部分,我们将讨论每一种材料测试选项的设置。

材料测试选项

单轴试验

测试示意图:边界 6 的指定法向位移;边界 1、2 和 3 的法向位移受约束。

研究金属材料时最常使用拉伸试验。通过这种试验可以获得许多材料属性,如杨氏模量、泊松比、屈服强度等。对于一些承受拉伸载荷能力较弱的材料(如混凝土),单轴压缩试验比单轴拉伸试验更受欢迎。借助 测试材料 功能,您可以通过单轴拉伸或压缩试验获取单轴应力-应变关系、弹塑性模型的应变硬化、材料的滞后性等。为了使用 测试材料 功能进行单轴测试,必须给出拉伸范围。最小拉伸范围 表示压缩极限,最大拉伸范围

表示拉伸极限。可通过设置

实现单轴压缩试验,可通过设置

实现单轴拉伸试验。输入值必须满足

关系。

在上文提到的博客:从测量中获取结构力学的材料数据中,有一段动画演示了三种不同材料模型的单轴拉伸和压缩试验:线弹性材料、各向同性硬化的弹塑性材料和运动硬化的弹塑性材料。使用 测试材料 功能可以轻松生成类似的结果。测试材料 功能可自动设置运行不同材料测试所需的模型,并将重要结果显示为默认图。这使整个材料测试过程得以简化,用户只需单击鼠标即可执行操作,无需手动设置模型。

材料测试结果计算完成后,可使用 测试材料 的 移除测试 按钮轻松删除模型开发器中的自动生成节点。这可以确保当所选材料模型完成所需的测试,用户可以过渡到主仿真。

使用 测试材料 功能对不同材料模型进行单轴拉伸和压缩试验时所产生的应力应变响应。

现在,让我们来探讨对于更复杂的构成定律,数值材料模型测试的重要性。参考文献1 提出了一种九参数 Mooney– (MR) 材料模型,并增加了与应变速率相关的附加项,专门用于聚脲弹性体材料。这种广义的、几乎不可压缩的 MR 材料可使用应变能密度函数表示为

对于九参数 Mooney–Rivlin 材料,,

, 和

。参考文献1 提出了一种取决于应变速率的修正应变能量密度:

式中, 是应变速率参数,

是真实应变速率,

是参考应变速率。由拉伸测试实验确定的材料属性有:

| 203 | -185 | 28,146 | 27,379 | -55,745 | 3264 | -7800 | 14,219 | -14,283 | 3600 | 0.17 |

参考文献1的作者提出在原始 MR 应变能密度函数中增加一个乘数因子。在第一种载荷情况下,他们考虑 ,从而将修正后的应变能密度降低为原始 MR 应变能密度。本文使用 测试材料 功能进行单轴拉伸和压缩试验时考虑了这种情况。单轴拉伸试验的结果与参考文献 1 中的结果在定性层面保持一致。由于数值模拟使用的试样不同,数值上会有一些微小偏差。然而,单轴压缩试验的结果是不合逻辑的,因为在压缩到一定程度后,压缩应变对应的单轴应力变为了正值。此外,只要应力与应变的曲线出现非正斜率,模拟就会失败。这清楚地显示了在测量应变状态范围之外应用曲线拟合材料模型的风险。在这种情况下,材料模型仅适用于拉伸状态。因此,如果您对材料参数的来源不确定,则有必要检查不同相关应变状态下的响应。

左图和右图分别显示了单轴拉伸和压缩试验的应力-应变响应。

COMSOL 案例中的混凝土损伤-塑性材料测试案例使用 测试材料 功能观察损伤–塑性耦合混凝土模型在不同载荷条件下的响应。这个案例运行了三次单轴试验:

- 单轴单调拉伸和压缩

- 单轴循环加载(从拉伸到压缩再到拉伸)

- 单轴循环加载(从压缩到拉伸)

左图:单轴单调拉伸和压缩试验的应力-应变响应。右图:单轴循环加载试验(拉伸-压缩-拉伸)的应力–应变响应。黑色虚线表示单轴单调试验的应力–应变响应。

单轴单调拉伸和压缩试验的结果表明,混凝土在压缩状态下与拉伸状态下具有不同的特性。由于不可逆变形,循环试验的结果与单轴试验相比有很大不同。在循环试验中,所有可用的塑性变形都发生在试样受拉并开始开裂时。因此,当应力反转为压缩时,不会出现塑性硬化;相反,在软化开始之前,反应都是弹性的。

双轴试验

试验示意图:边界 5 和 6 的指定法线位移;边界 1、2 和 3 的法线位移受限。

对于各向异性材料,应力-应变关系变得复杂,为了描述其本构定律,必须考虑应力和应变的多轴性。双轴试验可以创建多轴加载状态,从而能够计算材料在拉伸、压缩和剪切综合应力下的响应。与单轴试验一样,双轴试验也需要用户输入 和

。此外,双轴试验还需要一个双轴率

。双轴比决定了第二主方向的载荷大小。

混凝土损伤–塑性材料测试案例使用 测试材料 功能运行了单调双轴压缩试验。一个主方向上的应力与三个主方向上的应变呈现出不同的关系,这比之前讨论的单轴试验结果更能说明问题。

双轴单调压缩试验的应力–应变响应。

COMSOL案例库中的非恒定载荷下的初级蠕变案例展示了如何使用 测试材料 功能评估材料在非恒定单轴和双轴载荷下的蠕变行为。对于 Norton 蠕变模型,可以使用分析公式,因此可以使用 测试材料 功能来设置试验,并将数值结果与分析或实验结果进行比较。

剪切试验

试验示意图:边界 1 和 6 的切向位移为指定值;边界 1、3 和 6 的法向位移为约束值。

剪切试验对于了解材料对剪切加载的响应以及确定材料属性(如剪切模量)非常重要。虽然许多材料对拉伸和压缩载荷响应良好,但由于材料层的内部滑动或滑移,它们在剪切载荷下可能表现不佳。在剪切载荷占主导地位的应用中,有必要在使用前评估材料对此类载荷的响应。测试材料 功能只需用户输入最大剪切角 ,即可进行简单的剪切测试。

在 通过搭接剪切试验估算超弹性材料参数博客中,特邀作者讨论了一个简单的搭接剪切试验。在这篇博客中,通过曲线拟合方法,利用从搭接剪切试验中获得的实验结果来获得 Yeoh 超弹性材料模型的材料属性。几乎不可压缩的Yeoh材料的应变能密度可写成

式中, 是弹性右柯西–格林变形张量的第一个等体积不变量,

是弹性体积比。优化后得到的材料属性见下表。

| 材料属性 | 值(MPa) |

|---|---|

| 0.656 | |

| 0.034 | |

| -0.00072 | |

| 656 |

本文仅转载并介绍该博客中的结果(见下图)。

左图:搭接试验的实验结果和数值模拟的力-位移曲线。右图:根据搭接试验的数值模拟结果得出的基于全域平均值的剪应力–剪切应变曲线。

本文,我们将使用上述博客中的本构定律和材料属性,并使用 测试材料 功能进行简单的剪切试验。测试材料 功能获得的剪切应力-剪切应变响应曲线与上述实际搭接试验获得的曲线非常接近。实际搭接试验中的试样设计尽可能接近于产生均一的纯剪切。这样就可以与 测试材料 功能的响应进行比较。

使用 测试材料 功能进行剪切测试时产生的剪切应力-剪切应变响应。

各向同性试验

试验示意图:边界 4、5 和 6 的指定法线位移;边界 1、2 和 3 的法线位移受约束。

土壤、混凝土和岩石的本构定律具有非线性和弹塑性的特点。与金属不同,土壤中的塑性不能归类为 J2 塑性,因为它依赖于静水压力。由于土壤不能承受拉力,各向同性压缩试验是土壤力学中的基本试验。该试验可用于了解土壤对三轴压缩的响应。与单轴试验一样,各向同性试验也需要用户在 测试材料 功能中输入 和

。

COMSOL 案例库中的使用 修正剑桥黏土材料模型模拟各向同性压缩试验教程模型展示了如何使用 测试材料 功能生成修正剑桥黏土材料模型的各向同性压缩响应。空隙比与压力对数之间的关系可以从试验中恢复,这是该本构定律的基本关系。

固结试验

试验示意图:边界 6 的指定法向位移;所有其他边界的法向位移均受约束。

固结试验是一种特殊类型的单轴试验,在这种试验中,一个边界被拉伸或压缩,同时约束其他边界。该试验在土壤力学中也称为 固结试验,用于确定土壤在垂直荷载作用下的固结特性。在 测试材料 功能中,仅需一个用户输入项 就可以运行该测试。

三轴试验

试验示意图:第一步为各向同性压缩。第二步,在边界 6 上指定法向位移;边界 1、2 和 3 的法向位移受约束。

三轴试验广泛用于确定土壤和岩石材料在多轴应力条件下的物理性质、应力–应变响应和失效标准。如前所述,土壤的塑性模型取决于剪应力和平均应力;因此,三轴试验对于了解土壤的行为非常重要。三轴试验包括两个步骤:第一步是各向同性压缩,第二步是单轴压缩。第一步使土壤固结,根据固结情况,随后的应力路径会因第二步产生的剪应力而改变。测试材料 功能有两个三轴测试输入:第一个是 原位应力 ,第二个是 轴向拉伸 。

博客:通过仿真分析三轴试验方法讨论了三轴试验及其在地质力学中的重要性。COMSOL 案例中的三轴试验案例详细设置了三轴测试。在该示例中,测试的是具有 Drucker–Prager 塑性材料模型的线弹性材料。如果在现有设置中使用 测试材料 功能进行三轴测试,结果将与示例中的结果一致。 测试材料 功能为现有的详细模型设置提供了一个快速、简便的替代方案。

请注意,文中的示意图和说明考虑了拉伸范围的用户输入。但是,当 测试设置 设置为 用户定义 时,会出现一个额外的用户输入,即测试控制。当 测试控制 设置为力驱动时,用户输入可指定为压力。

总结

在大尺度模拟中使用数值材料模型之前,需要通过简单的材料试验对其进行评估和测试。材料测试功能可以帮助实现这一目的。用户使用 材料测试 功能可以方便、快捷地设置多个测试,评估材料响应。如果不需要,还可以清除自动生成的模型节点。

参考文献

- D. Mohotti et al., “Strain rate dependent constitutive model for predicting the material behaviour of polyurea under high strain rate tensile loading,” Materials & Design, vol. 53, pp. 830–837, 2014.

扩展学习

了解更多有关材料模型和测试的信息,请查看下列博客:

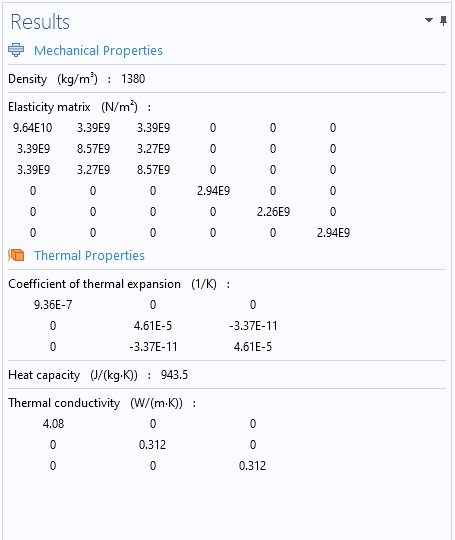

复合材料广泛应用于工业领域。与传统的整体材料相比,复合材料因其组分为定制的而具有特殊的材料属性,故用途广泛且适用于许多不同的行业,如航空航天工程和生物医学工程等领域。复合材料的材料属性需要使用均质化技术进行数值计算,该技术也可用于定制和设计多功能材料。这篇博客,我们将介绍一个使用 COMSOL Multiphysics® 中的 App 开发器开发的仿真 App,该应用程序可用于复合材料设计和材料均质化。

这篇博客介绍了一个材料均质化仿真 App。如果您想了解关于材料均质化的技术介绍,请查看 COMSOL 学习中心的文章:材料属性的均质化。

均质化简介

在开始讨论该均质仿真 App 之前,我们先来复习均质化的 4 个重要仿真步骤:

- 创建重复单元格(RUC)的几何形状

- 为组分指定材料属性

- 应用周期性边界条件

- 读取均质材料属性

现在,我们来仔细看看其中的每一个步骤。

步骤 1:重复单元格

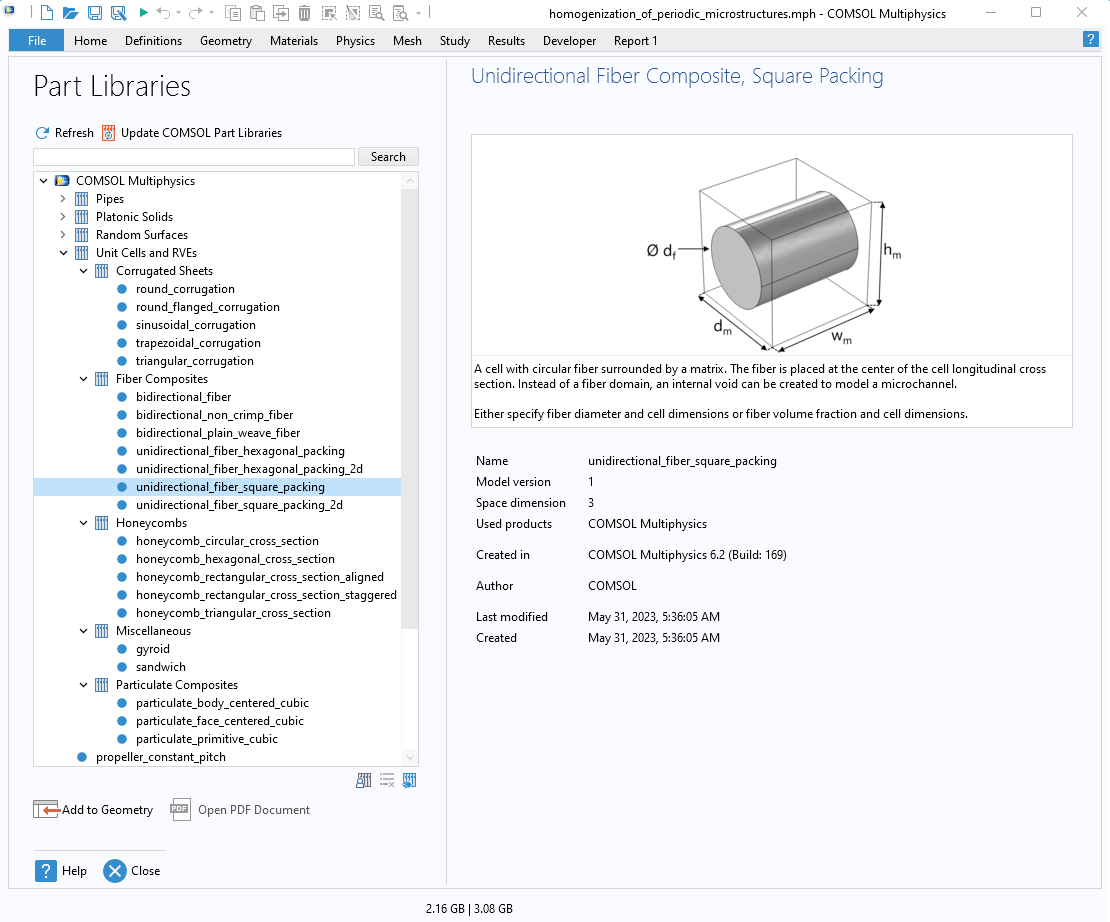

第一步是使用 COMSOL Multiphysics® 的模型开发器生成重复单元格的几何图形。您可以导入几何图形、构建几何图形或使用 COMSOL Multiphysics® 零件库中的重复单元格几何图形。

零件库中的重复单元格几何图形示例。

下图所示为 COMSOL 中用于构建不同重复单元格的几何零件。

步骤 2:组份的材料属性

您可以使用 COMSOL Multiphysics® 模型开发器中的 材料 节点分配不同组份的 材料 属性。

步骤 3:周期性边界条件

固体力学 接口中的 单元周期性 功能内置了周期性边界条件,用于计算均质弹性张量、柔度张量、热膨胀系数和吸湿膨胀系数。在 边界条件 设置中,有三个选项可用于计算均质化属性:

- 自由膨胀 : 给出了均质热膨胀系数或吸湿膨胀系数

- 平均应变 : 给出了均质弹性张量

- 平均应力 : 给出了均质柔度张量

周期性条件总是被应用在一对边界上,其中一组边界为源边界,另一组为目标边界。周期性位移边界条件可写成

其中, 和

分别是目标和源边界上某点的位移向量。

是宏观应变或平均应变,

是源和目标之间的位置向量。周期性牵引力条件与周期性位移条件相同,但是以牵引力的形式书写。

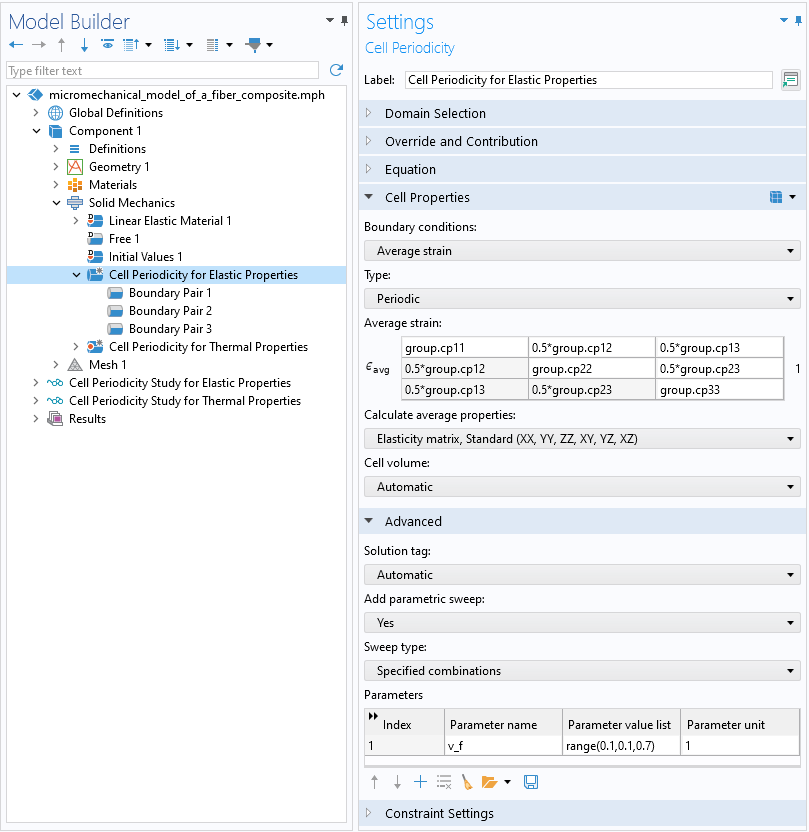

单元周期性特征的 设置窗口

利用固体传热 接口中的周期性条件 特征对温度应用周期性边界条件,可以建立均质导热系数。均质密度和热容量可以根据混合率解析计算。

步骤 4:均质材料属性

计算均质密度和热容量时,不需要周期性边界条件。但是,计算均质弹性张量、热膨胀系数和热导率时需要这些条件。计算均质特性的公式如下:

均质密度 ():

式中, 是第

种组份密度,

是总体积。

均质热容量 ():

式中, 是第

组份的热容量。

要计算均质弹性张量 ,需要运行平均应变张量中只有一个分量不为零的6种不同的载荷工况。每个载荷工况下的平均牵引向量用于构建均质弹性张量。

为了计算均质热膨胀系数 ,重复单元格在单位温度上升时发生自由膨胀。

由以下公式计算:

式中, 是平均应变,

是温度变化。

要计算均质导热系数 ,需要运行 3 种不同的载荷工况,其中每个笛卡尔方向的平均温度梯度都不为零。每个载荷工况下的平均热通量用于构建均质导热系数。

均质化仿真 App

现在,让我们来看看周期性微结构的均质材料属性仿真App 。该应用程序的用户界面有 6 个主要单元:功能区以及几何、材料、信息、图形 和 结果 窗口。下面的视频展示了该仿真 App 启动时的情况。

视频展示了仿真 App 的用户界面。

下面,我们将介绍这个仿真 App 用户界面中 6 个要素的更多信息。

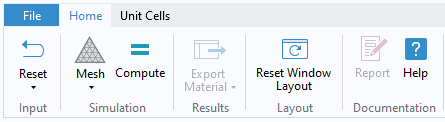

功能区

功能区有两种不同的选项卡:主页 和 基本单元。主页 选项卡包括以下按钮:

- 重置:重置几何体、材料或两者均重置

- 网格: 以 普通、精细 或 更精细 的离散方式对几何体进行网格划分

- 计算: 计算解

- 导出材料: 将均质材料导出到 XML 文件或 MPH 文件中。(此按钮在解可用前不会激活。)

- 重置窗口布局:重置用户界面窗口

- 报告: 自动生成均质仿真报告。(此按钮在解可用之前不会激活。)

- 帮助: 链接到帮助文档

功能区中的 主页选项卡。在这个示例中, 导出材料和 报告按钮还不可用。

基本单元格 选项卡包含 10 种不同基本单元的几何图形。您可以点击任何一个基本单元的图标来使用它。

功能区中的 基本单元选项卡。

几何窗口

几何 窗口显示了基本单元的可更改几何参数以及几何草图,还包括 构建几何 按钮。

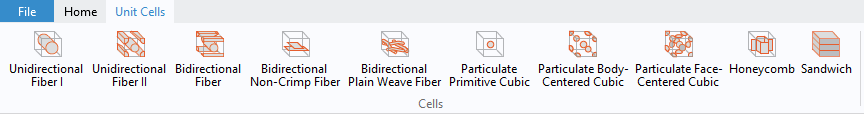

材料窗口

通过材料 窗口可以为单元格的组成成分选择不同的材料,还可以选择要计算哪种均质属性。COMSOL Multiphysics® 的 材料库 中有十种不同的内置材料(见下图列表)。此外,还有一个按钮用于创建和编辑用户定义的材料。需要注意的是,它无法计算空气和水的均质力学属性。

该仿真 App 提供以下均质化属性:

- 密度

- 弹性矩阵

- 热膨胀系数

- 热容量

- 导热性

仿真 App 的 材料 窗口。

信息窗口

信息 窗口显示预计的求解时间和预计的内存使用量。该窗口还显示解、几何体、网格和材料的当前状态。App 中的任何更改都将在此自动更新。

图形窗口

App 中的图形 窗口与 COMSOL Multiphysics® 用户界面中的图形 窗口一致。除了包含标准功能外,该窗口还包含一个用于隐藏矩阵的按钮,以便用户检查增强组份。

结果窗口

结果 窗口显示了计算出的均质化属性。

结果窗口。

工作流程

使用该仿真 App 的详细流程可以归纳为以下几个步骤:

- 选择一个合适的基本单元。

- 选择合适的几何尺寸。构建几何结构。

- 为复合材料的所有组份分配正确的材料。

- 选择要计算的不同类型的均质化属性。

- 选择适当的网格离散化。

- 检查信息 窗口中的几何、网格和材料是否已更新。

- 计算解。

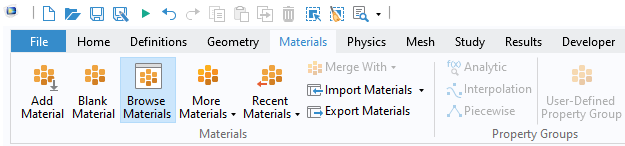

导出和导入均质化材料属性

该仿真 App 的主要目的是计算复合材料的均质属性,以用于复合材料结构的宏观力学分析。为此,需要导出仿真 App 中计算出的均质属性,然后将其导入 COMSOL Multiphysics® 仿真中。

要在计算完成后导出结果,只需展开功能区中的导出材料 菜单,然后根据所需的 文件格式选择导出为 MPH 文件 或 导出为 XML 文件 即可。(MPH 输出格式可导入任何 COMSOL Multiphysics®版本;XML 输出格式可导入 COMSOL Multiphysics® 3.5a 及以后的版本)。在弹出的文件浏览器中,选择目标目录和文件名,然后单击保存。

在 COMSOL Multiphysics® 中,按照以下步骤导入自定义材料。您需要打开一个模型来导入材料(可以是新模型,也可以是现有模型)。(在功能区中,首先选择 材料 选项卡,然后单击 浏览材料。

在打开的 材料浏览器 窗口中,单击 导入材料库 按钮,启动一个文件浏览器,您可以在其中选择之前保存的 MPH 文件或 XML 文件。之后,自定义材料就会出现在 材料浏览器 的列表中。

结语

本文讨论的仿真 App 可用于计算各种周期性微结构的均质材料属性,并将它们导入 COMSOL Multiphysics® 软件中。对于那些希望利用均质属性而不关注复杂仿真原理的人来说,该仿真 App 非常有用。

如需了解有关均质化技术的通用指南,请单击下面的按钮进入 COMSOL 学习中心学习相应的课程。

扩展学习

- 尝试自己动手使用仿真 App: 周期性微结构的均质材料属性

- 有关复合材料仿真的更深入的指导,请参阅博客:复合材料模块简介

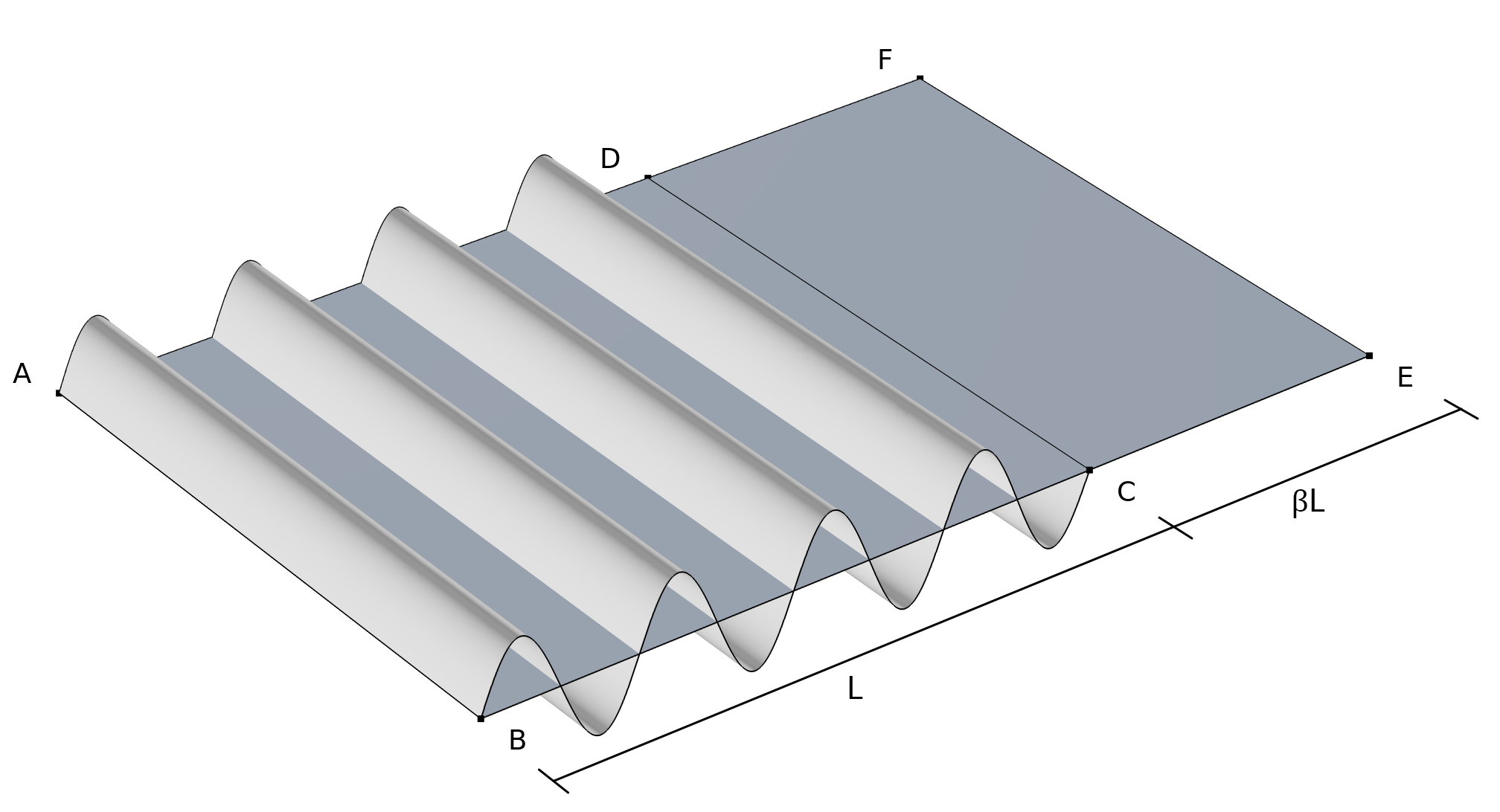

褶皱研究是一个跨学科的课题,无论是空间工程领域的充气天线,还是生物工程中常见的皮肤褶皱研究均有所涉及。无论从事哪个领域工作的工程师和研究人员,只要涉及薄结构,都熟悉褶皱产生的基本原理:当薄结构受到压应力时,刚度不足或刚度降低将会产生褶皱。这篇博客,我们将探讨如何使用 COMSOL Multiphysics® 软件模拟褶皱。

引言

在结构仿真中,薄结构通常使用壳单元或膜单元模拟。壳单元会考虑结构的弯曲刚度,而膜单元不会。这一基本差异决定了这两种单元类型处理褶皱仿真的方式。当考虑弯曲刚度时,与壳模拟一样,在以弯曲刚度为特征的临界压应力下,会出现褶皱。另一方面,如果不考虑弯曲刚度,与膜模拟一样,则在一开始产生压应力时就会出现褶皱。

在这两种情况下,褶皱都被认为是一种不稳定特征,也称为 局部屈曲。使用壳单元模拟褶皱时,有必要进行屈曲后分析。值得注意的是,网格离散化和任何几何缺陷都会对最终结果产生重大影响。壳模拟的优势在于可以获得有关波长和振幅等褶皱特征的详细信息。然而,在许多仿真场景中,皱褶的详细特征并不特别重要;相反,主要目标是避免问题区域出现皱褶。在这种情况下,使用膜单元模拟褶皱可能更有优势,因为这种方法计算成本低,而且数值稳定性更好。

接下来,我们将逐一介绍这两种模拟方法。在 COMSOL Multiphysics® 中,壳单元和膜单元分别使用 壳 接口和 膜 接口模拟。

另一个熟悉的褶皱示例:船帆。照片来自Unsplash,由 Karla Car 提供。原作品经过修改。

使用膜接口仿真

使用 COMSOL 中的 膜 接口模拟变形的薄结构存在以下三种可能的状态之一:

- 绷紧的 — 当两个面内主应力均为正值时

- 松弛的 — 当两个面内主应力均为负值时

- 褶皱的 — 当面内主应力之一为负值时

常规膜理论采用的是考虑了褶皱区域中压应力的全应变能公式,从而产生了不稳定的解。为了避免由压应力产生的平衡不稳定性,我们提出了(基于张力场理论的)修正膜理论。修正膜理论在褶皱区域返回单轴应力状态,在松弛区域返回零应力状态,从而避免了平衡不稳定性。修正膜理论有两种主要方法: 修正的变形张量和修正的本构关系。

修正的变形张量公式

为了理解褶皱动力学,我们来看下面这幅图:

褶皱动力学。弧形表面 ABCD 代表褶皱构型,平面 ABCD 代表平均构型,平面 ABEF 代表加长构型。

对于褶皱膜,上图显示了三种不同的动力学描述:

- 变形张量

将参考构型映射为真正的皱褶构型(弧形表面 ABCD)。

- 不适合测定褶皱膜中的应变场

- 变形张量

将参考构型映射为平均构型(平面 ABCD), 其面积小于实际皱褶面积。

- 不适合测定褶皱膜中的应变场

- 变形张量

将参考构型映射到一个虚构的加长构型(平面 ABEF),其面积等于实际皱褶面积。

- 适用于测定褶皱膜中的应变场

假设褶皱发生在 方向,且

为单轴拉伸方向,

为修正的变形张量,记为

式中, 是拉伸/褶皱参数 (参考文献1)。符号

表示两个向量的外(二元)积,产生一个张量。

表示绷紧条件。根据正交条件和张力场理论,

其中, 是柯西应力。用第二皮奥拉-基尔霍夫应力表示为

假设平均构型已知 (), 那么未知数就是

和

。

让我们把这些方程映射到更方便的参考构型中,因为膜动力学和材料特征都在参考构型中。假设 是参考构型中与矢量

相对应的矢量。因此,虚构的格林-拉格朗日应变张量

可写成

式中, 是平均右柯西张量,

是参考配置中的单位向量,

是新的皱褶参数。

膜表面有一个坐标系,有两个面内正交单位矢量, 和

。

和

与角度

的关系式为

下列非线性耦合方程用于求解两个未知数 和

,

这两个非线性代数方程可以用牛顿-拉夫森方法求解:

f_{1,\alpha} & f_{1,\beta^*}\\

f_{2,\alpha} & f_{2,\beta^*}

\end{pmatrix} \begin{pmatrix}

\Delta \alpha\\

\Delta \beta^*

\end{pmatrix} = \begin{pmatrix}

-f_1\\

-f_2

\end{pmatrix}

式中, 和

在每个高斯点上应用局部牛顿-拉夫森方法,并在全局范围内进行迭代求解得到的。

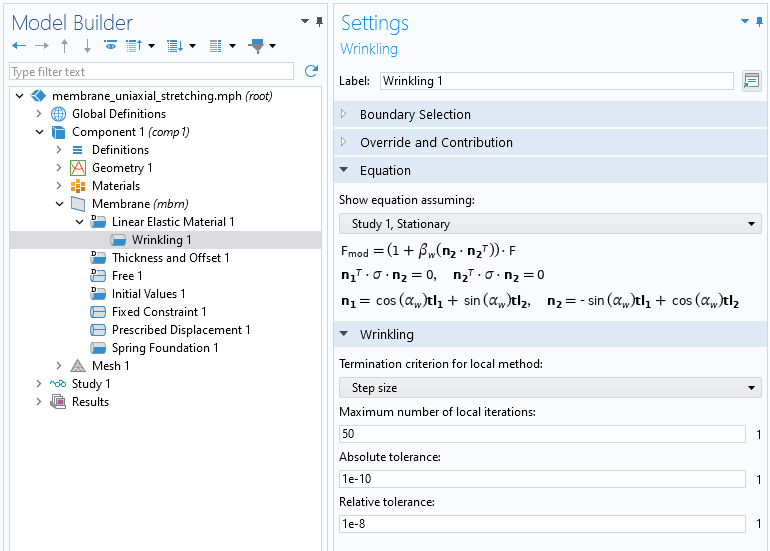

褶皱功能

修正的变形张量方法可以通过 皱褶 子节点实现,该节点内置在 膜 接口的 线弹性材料 和 超弹性材料 节点下。皱褶 子节点有三种不同的局部牛顿-拉夫森方法的终止准则选项,并允许用户调整公差。

线弹性材料 特征下的 皱褶 子节点。

COMSOL 案例库中有几个示例展示了如何使用 膜 接口的内置功能建立褶皱模型。矩形膜的单轴拉伸 模型是一个容易分析验证的简单模型。在这个例子中,将数值结果与分析结果进行了比较,如下图所示:

矩形膜的皱褶区域用暗红色显示。 左图使用的是各向同性材料,右图使用的是各向异性材料。这两幅图比较了分析结果与计算(数值)结果。

方形安全气囊的膨胀模型更符合实际情况,因此也更加复杂。该模型展示了使用线弹性材料的方形安全气囊在充气过程中的起皱情况。类似的,方形超弹性气囊的膨胀, 模型使用的是超弹性材料。

使用线弹性材料模拟的方形安全气囊。褶皱区域用暗红色显示。

另一个使用 膜 接口内置功能分析褶皱的示例是圆形膜的扭转模型。在该模型中,仅在圆形膜的内边施加了扭矩以产生褶皱。在这个示例中,可以观察到不同网格模式和离散度对褶皱模式的影响。

修正的本构关系

如上所述,COMSOL Multiphysics® 中的 褶皱 子节点使用的是修正变形张量公式。由于软件的灵活性,也可以使用第二种方法模拟褶皱:修正的本构关系。

第二个公式对皱褶区域的本构关系进行了修改。用于皱褶区域的应变能称为 松弛应变能,而用于绷紧区域的应变能也被称为 完全应变能。这种方法适用于所有各向同性超弹性材料模型,但为了简单起见,这里考虑的是 neo-Hookean 不可压缩材料。用主拉伸 和

表示的全应变能密度可写成

主柯西应力 的计算公式为

各方向的柯西主应力分别为

假设拉伸发生在第一主方向,褶皱发生在第二主方向。那么,在褶皱区域,以下等式必须成立:

该方程确定了褶皱区域的单轴应力状态,褶皱方向的应力变为零。根据褶皱方向上的零应力,可以得到主拉伸的褶皱条件:

因此,皱褶区域由以下不等式确定: 。在全应变能中插入根据主拉伸得到的褶皱条件,neo-Hookean松弛应变能的计算公式为

松弛应变能与褶皱方向的拉伸无关,这意味着该方向的柯西应力将自动变为零。

利用上述褶皱条件和能量密度,绷紧区域和褶皱区域的应变能密度可写成

可以证明,对于各向同性膜,修正的变形张量和修正的本构关系公式是等价的(详见参考文献1 )。然而,修正的本构关系法只适用于各向同性膜,而修正的变形张量方法更为普遍,也适用于各向异性膜。

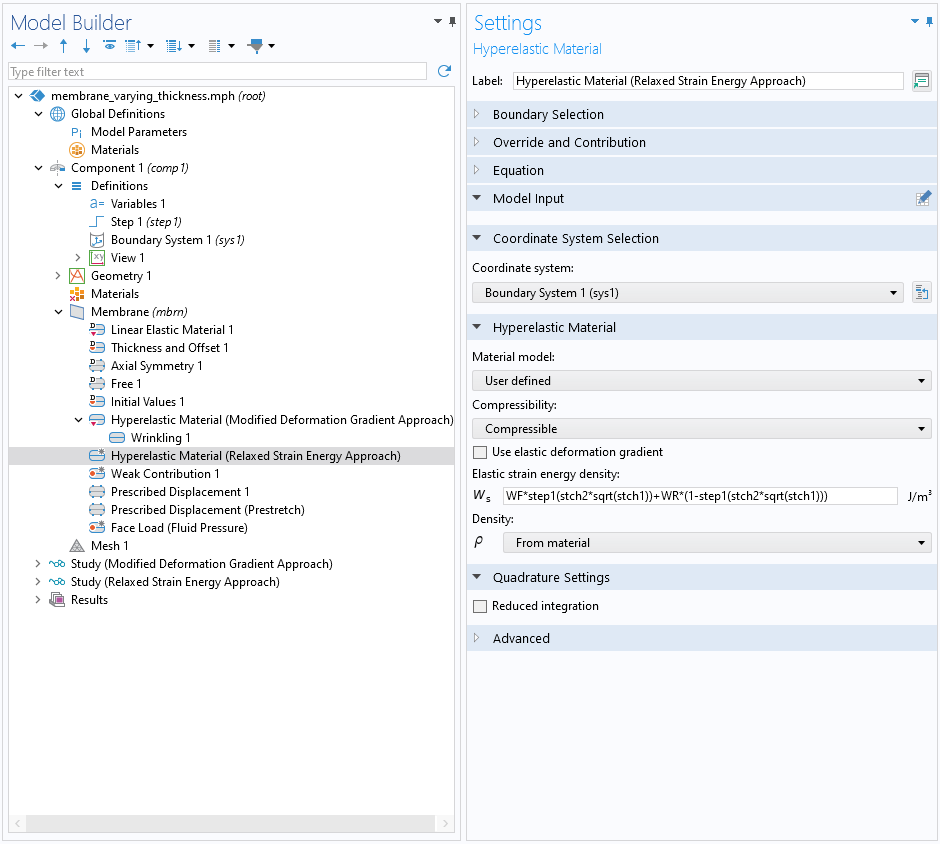

比较 COMSOL Multiphysics® 中的计算公式

在不同厚度圆筒膜的起皱案例模型中,我们对两种公式进行了比较,发现结果是一致的。在该模型中,圆柱形膜首先被轴向拉伸,然后用水压进行充气。在充气过程中,外边界固定。

在 COMSOL Multiphysics® 中,可以通过选择 超弹性材料 特征的 用户自定义 选项来实现修正后的本构关系。请注意,此案例模型中 neo-Hookean 材料的应变能是专为不可压缩的各向同性膜编写的。在这个示例中,不应该使用内置的不可压缩公式,因为它增加了可能导致冲突的额外项。您可以在用户定义的超弹性材料中使用 可压缩 选项,该选项完全按照所编写的内容使用给定的应变能密度。

皱褶 子节点(使用修正后的变形张量公式)和用户定义的超弹性材料模型(使用修正后的本构关系公式)。

下图展示了采用两种方法模拟的不同水位高度下圆柱形膜出现的褶皱区域。结果表明,两种方法基本是等效的,并且得出的结果也相同。

圆柱形薄膜的皱褶区域用深红色显示。左图使用的是修正的变形张量方法,右图使用的是修正的本构关系方法。注释显示了膜中不同的流体高度,膜高 80 mm,半径为 10 mm。

使用壳接口仿真

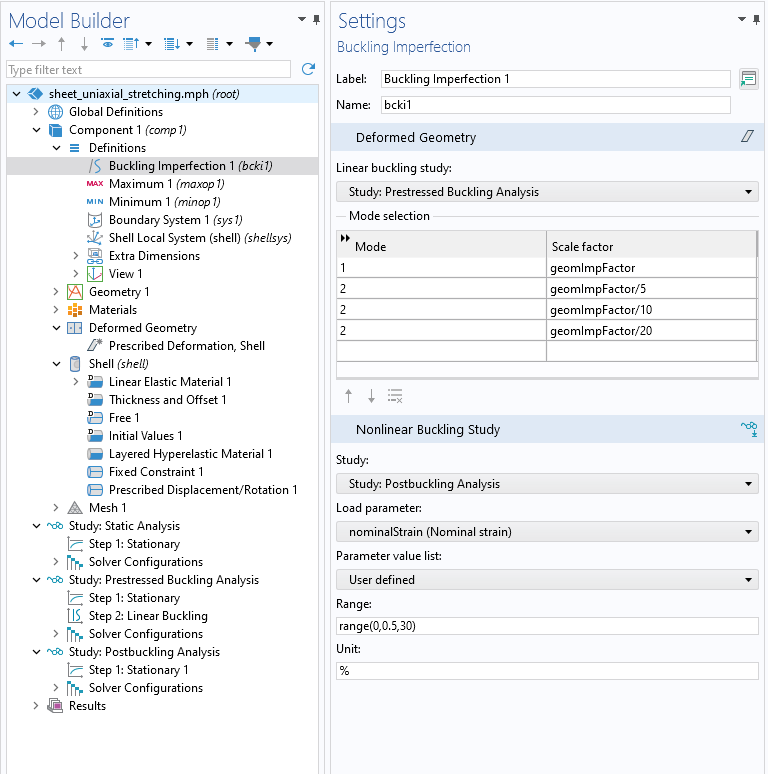

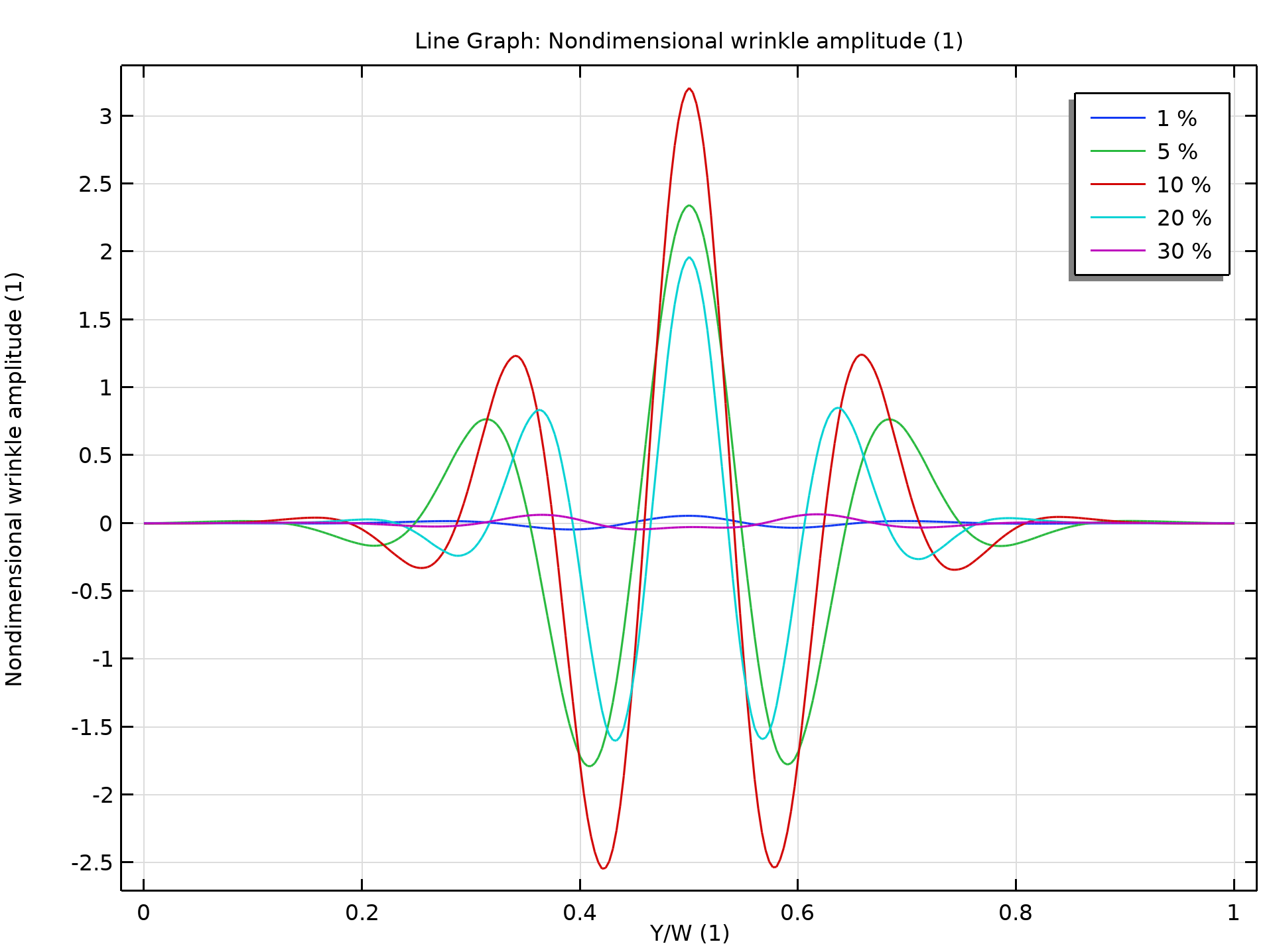

使用 壳 接口时,褶皱的处理方法基于分岔分析。由于压应力的作用,褶皱被认为是一种局部屈曲现象,因此需要进行后屈曲分析来模拟褶皱。使用后屈曲分析的优势是可以确定褶皱的波长和振幅。处理褶皱的第一步是进行预应力特征值分析,以确定潜在的屈曲模式。然后,选择几个具有适当比例的屈曲模式,并将其作为后屈曲分析的几何缺陷。

在 矩形片材的单轴拉伸模型中,通过使用壳的后屈曲分析来研究矩形薄板中褶皱的产生。下图显示了包含该分析所需节点的模型树。

矩形片材的单轴拉伸模型的 屈曲缺陷节点和所需的研究

该教程模型的第一步是通过静态分析确定潜在的褶皱区域。在此阶段,矩形板受到单轴拉伸。目标是找到第二主应力变为压缩应力的区域。随后,使用 稳态 和 线性屈曲 研究步骤进行预应力屈曲分析。

对于后屈曲分析,可以使用 屈曲缺陷 节点,如上图所示。在该节点中,可以选择所需的屈曲模式数量及其相应的缩放因子。然后将这些缩放模式组合起来,作为几何缺陷应用于后屈曲分析。通过 屈曲缺陷 节点,还可以创建参数非线性屈曲研究。

下面的动画显示了矩形片材在单轴应变增加时产生的褶皱,第二幅图则显示了沿褶皱方向中心线的褶皱幅度。起初,当矩形片材上的应变增加时,褶皱开始出现。褶皱幅度随着应变的增加而增大,直到达到临界值,之后开始减小。在达到某个应变值时,褶皱幅度变得非常小。

屈曲后分析中的褶皱。颜色方案显示了 褶皱振幅,其中蓝色代表负值范围,红色代表正值范围,绿色代表零位移。

后屈曲分析中的皱褶振幅。

结语

如文中所演示的,您可以在 COMSOL Multiphysics® 中使用 膜 和 壳 接口模拟皱褶。可以通过修正变形张量或本构关系对皱褶进行膜分析。这种方法快速且计算效率高,能准确识别皱褶区域和应力分布。但是,它无法提供有关皱褶振幅和波长的信息。另一方面,皱褶的壳分析不仅耗时长,计算量大,还对几何缺陷输入敏感,但它能准确预测应力分布和皱褶区域,并能提供有关皱褶振幅和波长的宝贵数据。这两种分析类型各有优缺点,工程师可根据具体的建模要求选择其中一种分析类型。

参考文献

- A. Patil, Inflation and Instabilities of Hyperelastic Membranes, PhD thesis, Royal Institute of Technology (KTH), Stockholm, 2016.

- H. Schoop et al., “Wrinkling of nonlinear membranes,” Computational Mechanics, vol. 29, pp. 68–74, 2002; https://doi.org/10.1007/s00466-002-0326-y

复合材料是指至少由两种材料构成的异质材料。在不同类型的复合材料中,层状复合材料非常常见,被广泛用于飞机、航天器、风力发电机、汽车、船舶、建筑物和安全设备等领域。COMSOL Multiphysics® 软件的附加产品复合材料模块内置了专用于研究层压复合材料结构的特征和功能。一些常见的层压复合材料有纤维增强聚合物、颗粒增强聚合物、层压板和夹层板等。

编者注:原博客最初由 Pawan Soami 撰写,发布于 2018 年 12 月 6 日。现已更新,以反映最新版本软件的特征与功能。

内容简介

什么是复合材料?

由于复合材料具有特定的力、热、电和磁性能,因此在不同的领域具有许多潜在的应用。例如,一些行业正在开发具有传感、驱动、计算、通信和其他功能的“智能”复合材料。在结构工程领域,复合材料较传统的整体式材料更加坚固和轻盈,因此得到了广泛的应用。在使用这种材料设计复合结构之前,工程师必须充分了解它们的性能。

使用复合材料的优势和面临的挑战

相较于传统材料,复合材料具有多种优势,例如:

- 高强度重量比

- 强耐冲击性

- 高抗疲劳性和抗腐蚀性

- 摩擦性和磨损性增强

- 低导热系数和低热膨胀系数

- 高耐热性

复合材料由多种材料混合而成,因此使用这些材料也会遇到一些挑战,包括:

- 各向异性特性

- 复杂的损伤和失效模式

- 原材料和加工成本高

- 难以重复利用和处置

- 不同组件的连接性差

复合材料的应用领域

由于具有以上优点,复合材料被广泛用于以下领域:

- 航空航天工程(如卫星的机翼、机身和结构板)

- 国防安全(例如,坦克和潜艇)

- 风力发电机(例如,叶片)

- 建筑和施工 (例如,门、面板、框架和桥梁)

- 化学工程(例如,压力容器、储存罐、管道和反应堆)

- 汽车和运输工具(例如,自行车和汽车零部件)

- 海洋和铁路运输(例如,船体和铁路部件)

- 消费品和体育用品(例如,网球拍和高尔夫球杆)

- 电子产品(例如,配电柱和连接箱)

- 矫形辅助工具

- 安全设备

复合材料的类型及其分类

复合材料有多种分类方法,其中一种方法是根据构成类型(即基体和加强件)进行分类。根据基体材料的类型,可以将复合材料分为以下几类:

- 聚合物基复合材料 (PMC)

- 金属基复合材料 (MMC)

- 陶瓷基复合材料 (CMC)

- 水泥基复合材料 (CeMC)

根据加强件类型,可以将复合材料分为以下几类:

- 纤维复合材料

- 晶须复合材料

- 颗粒复合材料

纤维、晶须和颗粒复合材料示例

纤维增强复合材料

相较于其他层压复合材料,纤维增强聚合物(FRP)是当今非常流行的一种复合材料。这些材料通常由作为主要承载元件的长纤维和周围用于支撑纤维并传递载荷的基体组成。纤维以指定的方向排列在材料的每一层(或薄层)。大量这样的薄层铺设在一起就形成了可用于构建结构部件的层压复合材料。工业用纤维通常由碳、玻璃、芳纶或硼制成。根据纤维材料的类型,目前业界最常用的两种纤维增强聚合物是碳纤维增强聚合物(CFRP)和玻璃纤维增强塑料(GFRP),也称为玻璃纤维。

虽然我们可以使用 复合材料模块分析任何各向异性层压复合材料,但在这篇博客中,我们将重点讨论单向纤维增强聚合物。

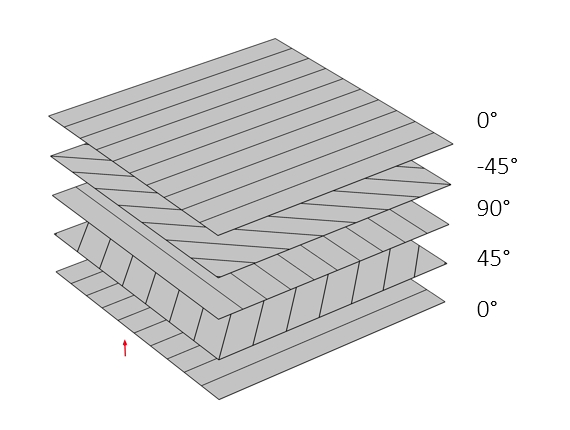

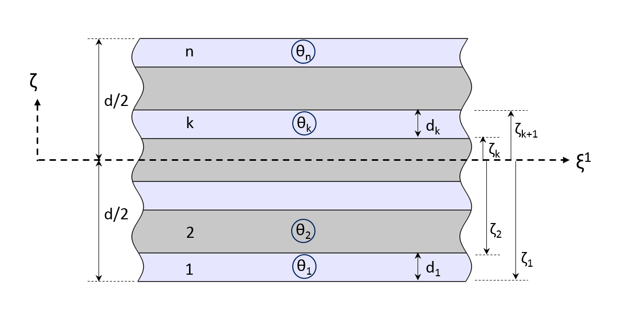

层压板类型

复合材料层压板是指由两个或多个单向层/层/薄片按照指定的方式,以一致或变化的纤维取向铺设而成。薄片可以由相同或不同的材料制成,并且可以具有各自的厚度。铺设顺序由各层纤维相对于层坐标系第一轴的取向定义。

反对称平衡层压板的铺设顺序(0/45/90/-45/0)。

根据铺设顺序,复合材料层压板被分为以下几种类型:

- 斜角层压板 (例如, 45/30/-45/-30)

- 交叉层压板 (例如, 0/90/0/90)

- 对称层压板 (例如, 45/30/30/45)

- 反对称层压板 (例如, 45/30/-30/-45)

由于纤维、板层和层压板的几何比例完全不同,因此分析复合材料层压板相当困难。这也是我们要在细观力学、宏观力学,以及两种(或多种)不同尺度上执行分析的原因。

细观力学

细观力学分析侧重于复合材料的组成层水平。它考虑了组成材料、材料界面以及材料的内部排列。细观力学分析不仅可以计算均质化的材料特性,还有助于了解细观层面的应力、应变、非线性、失效和损伤等。基于细观力学的均质化分析方法主要有两种:

- 分析法(例如,混合规则)

- 数值方法(例如,使用代表性体积单元 (RVE) 或重复单元 (RUC) 进行有限元分析)

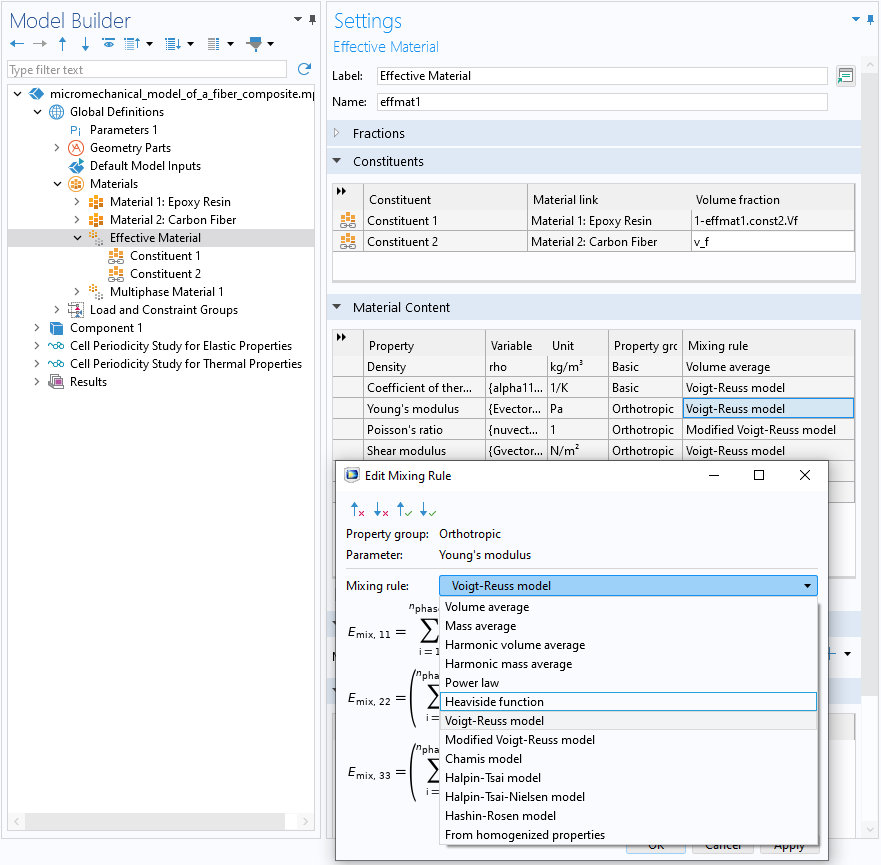

在模型开发器树的 材料 节点下,多相材料 和 有效材料 节点包含多个用于分析计算有效性的混合规则。有效材料 节点内置于复合材料模块,包含以下混合规则:

- 体积平均

- 质量平均

- 谐波体积平均

- 谐波质量平均

- 幂律

- Heaviside 函数

- Voigt–Reuss 模型

- 修正的 Voigt–Reuss 模型

- Chamis 模型

- Halpin–Tsai 模型

- Halpin–Tsai–Nielsen 模型

- Hashin–Rosen 模型

显示了 混合规则选项的 有效材料特征设置窗口

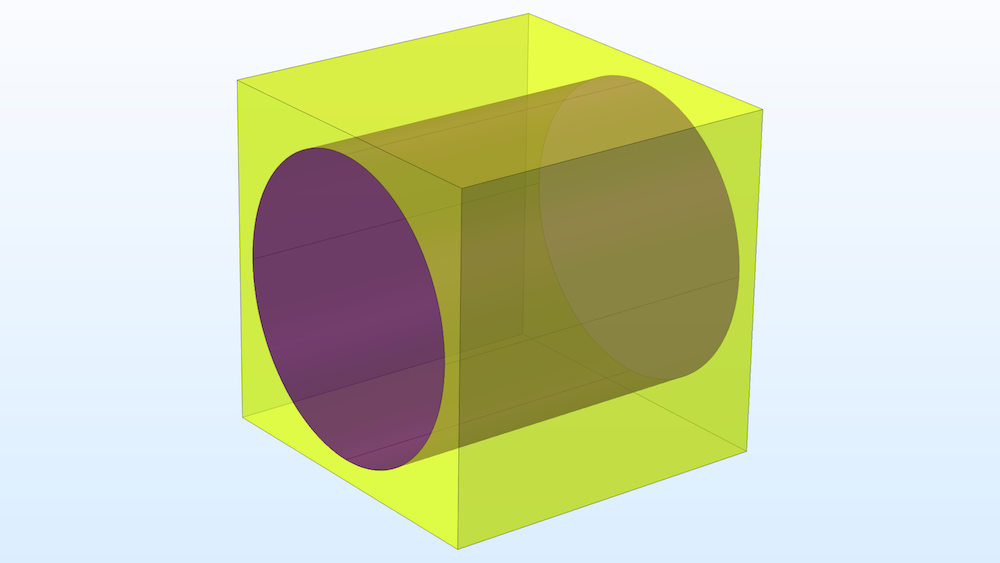

要使用有限元方法数值计算均质材料特性,需要使用 RVE 或 RUC。对于周期性材料,RVE 与 RUC 相同,但对于非周期性材料,RUC 的概念无效,因此必须使用 RVE 材料子体积。

60% 纤维体积分数的纤维复合材料层的晶胞。

在 COMSOL Multiphysics® 中,使用 固体力学 接口中的 单元周期性 节点进行基于细观力学的均质化。该接口有两种不同的边界条件:周期性 和均质。周期性 边界条件适用于周期性材料,需要使用 RUC 材料子体积。对于非周期性材料,可以通过 RVE 材料子卷应用均质 边界条件。在这篇博客中,我们将重点讨论周期性单向纤维复合材料的均质材料特性。

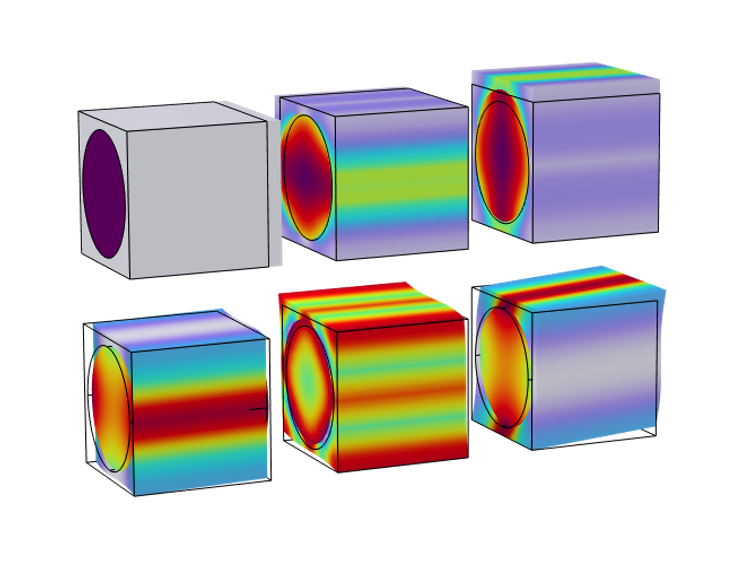

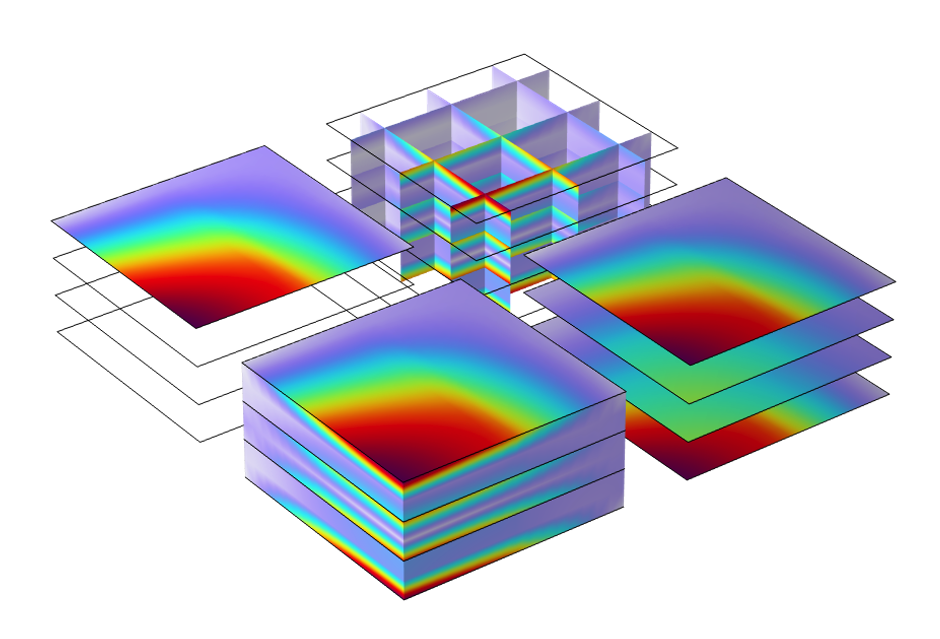

我们从一个包含纤维和基体的晶胞几何结构开始分析。首先需要给出纤维和基体的材料属性。然后,使用单元周期性 节点中的操作按钮设置所需的模型节点和研究。自动创建的研究将计算均质材料的材料数据。

6 种不同载荷下,晶胞中的 von Mises 应力分布和变形。

了解更多内容,请查看纤维复合材料的细观力学模型和复合材料气瓶的细观力学和应力分析案例模型。

宏观力学分析

宏观力学分析基于均质材料确定复合结构的响应。层压板的均质材料特性可通过细观力学分析或实验方法获得。宏观力学分析的目的是计算层状结构在各种载荷和边界条件下的整体响应。宏观力学分析包括以下几个不同步骤。

复合材料仿真的预处理方法

模拟复合层压板, 需要指定以下几个特性:

- 层数

- 每一层的均质材料特性

- 层压板主要材料方向的定向

- 每一层厚度

- 铺设顺序

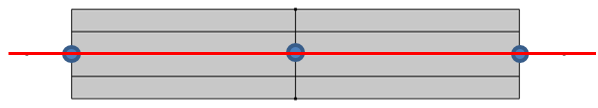

复合材料层压板的横截面显示了每一层的纤维厚度和取向。

要定义层压材料的属性,需要使用 多层材料 节点。在该节点中,可以添加所需的层数,输入内容可以直接输入表格,也可以从文本文件中加载。指定输入后,就可以预览层压材料的横截面和铺设顺序。您可以将包含层压板定义的多层材料保存在材料库中,方便后续加载使用。

多层材料节点示例。

使用 多层材料 节点定义层压材料后,就可以通过 多层材料链接 或 多层材料堆叠 节点将其连接到几何边界。在此过程中,层压材料坐标系以及几何表面相对于层压材料的位置也会被定义。层压坐标系还能进一步用于解释铺设顺序,创建多层局部坐标系。多层材料链接 和 多层材料堆叠 节点还具有可以将多层材料转换为对称、非对称或重复层材料的更多选项。还包括模拟厚度在空间上变化的模型选项。多层材料堆叠 节点可用于区域建模,在不同的几何选择中,复合材料的铺设顺序会有所不同。

多层材料链接 和 多层材料堆叠 功能的应用示例。

请注意 单层材料 功能是为单层材料设计的特殊的 多层材料 功能。

经典层压板理论和物理场接口

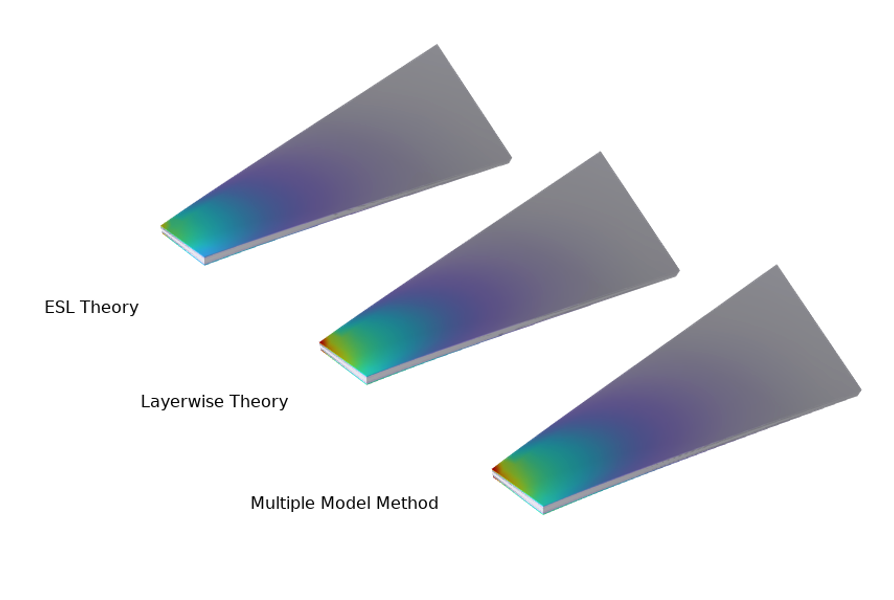

现在,我们已经定义了层压板并将其添加到几何边界上。接下来,我们来介绍经典层压板理论。通常,我们会使用下列三种理论之一分析层压复合壳:

- 等效单层理论

- 经典层压板理论

- 一阶剪切变形层压板理论

- 高阶剪切变形层压板理论

- 三维弹性理论

- 三维弹性理论

- 分层理论

- 多模型方法

一阶剪切变形等效单层理论: 壳接口

在一阶剪切变形等效单层理论(ESL-FSDT)中,计算整个层压板的均质材料特性,并仅在中面上求解方程。该理论采用类壳公式,自由度为网格边界上的三个位移和三个旋转。该理论适用于薄至中等厚度的层压板,可用于计算总挠度、特征频率、临界屈曲载荷和面内应力等全局响应。相较于分层理论,ESL-FSDT 计算成本较低;但对于较厚的层压板,它需要一个剪切修正系数。

ESL-FSDT 理论中的自由度节点。

在 COMSOL Multiphysics® 中,壳 接口的 线弹性材料,多层;超弹性材料,多层 和 压电材料,多层 等多层材料特性都是基于 ESL-FSDT 理论。此外,膜 接口中的线弹性材料,多层功能也是基于等效单层理论,可用于对弯曲刚度忽略不计的极薄复合薄膜进行建模。

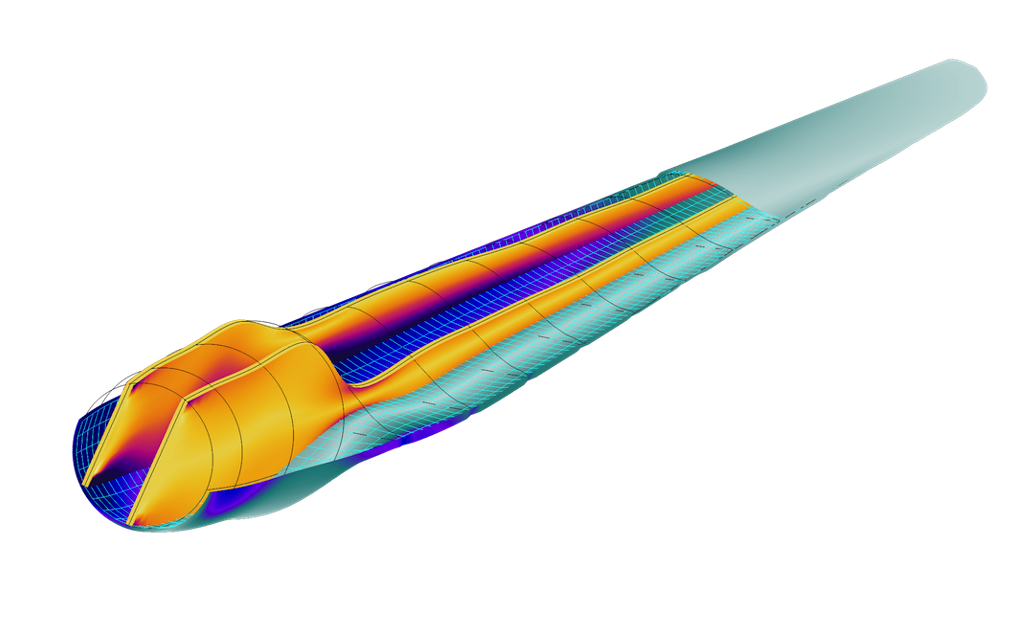

在风力发电机复合材料叶片的应力和模态分析案例模型中,风力涡轮机复合叶片是使用 壳 接口模拟的。目标是找出在重力和离心力作用下叶片的表层和隔板的应力分布情况。

风力涡轮机复合叶片示例。叶片的表层和隔板的应力分布情况。

了解更多内容,请查看以下案例:

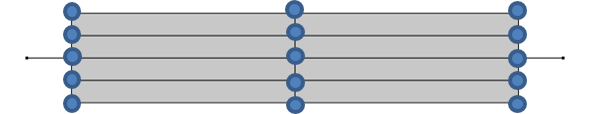

分层理论: 多层壳接口

在这个理论中,方程也在厚度方向上求解。因此,它可用于非常厚的层压板,包括分层区域。该理论采用类似固体的表述方式,其中自由度以三个位移的形式分布在厚度方向上。该理论适用于中等厚度到较厚的层压板,可用于预测正确的层间应力和分层,并进行详细的损伤分析。与 ESL-FSDT 理论相比,它支持非线性材料模型,并且不需要剪切校正因子。

分层理论中的自由度节点。

从公式的角度来看,分层理论与三维弹性理论非常相似。但是,相较于后一种理论,它具有以下优点:

- 层压板坐标系和层局部坐标系容易定义

- 面内和面外形函数可以具有不同的阶次

- 无需构建具有许多薄层的三维几何结构

- 面内有限元网格划分独立于面外网格划分

- 分层和界面数据容易处理

在 COMSOL Multiphysics® 中,多层壳 接口基于分层理论。简支复合材料层压板的弯曲案例模型中使用 多层壳 接口和 壳 接口对简支复合材料板进行了弯曲分析,目标是将两种接口得到的厚度应力与给定基准的三维弹性解进行比较。

简支复合板示例。左图:使用 多层壳 接口模拟的板中的 von Mises 应力分布。右图:厚度横向剪应力对比图。

基于此理论的另一个示例,请查看复合材料层压板的强迫振动分析案例模型。

多模型法: 壳接口与多层壳接口耦合

多模型法是将等效单层理论与分层理论相结合,应用于复合材料几何结构的不同部位或不同层,以获得可接受的结果,并优化利用计算资源。除了 多层壳</em > 和 壳 接口外,还需要使用 多层壳-壳连接 多物理场耦合节点将这两个不同的物理场接口在厚度方向上进行耦合。

使用多模型方法分析复合材料叶片案例模型中通过耦合 多层壳 和 壳 接口模拟了一个复合材料叶片,旨在对比不同方法的求解时间。

使用不同方法计算的复合材料叶片中的 von Mises 应力分布。

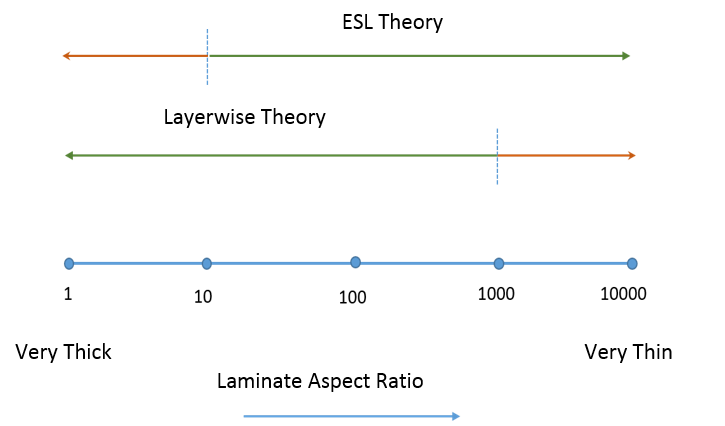

选择合适的层压板理论

基于上述方法,您可以选择合适的层压板理论。一个简单的经验法则是选择基于层压长宽比,即层压板长度与层压板厚度的比值的层压板理论。

基于层压长宽比的两种层压理论的有效性范围。

材料模型

下表列出了不同物理场接口中用于分析复合材料的材料模型和非弹性效应。

| 材料模型 | 非弹性效应 | 物理场接口 |

|---|---|---|

| 线弹性材料 |

|

|

| 超弹性材料 |

|

|

| 压电材料 |

|

|

您也可以查看正交材料压力容器 – 壳版本和含压电材料的多层壳案例模型,了解更多内容。

损伤、脱层和首层失效理论

许多复合材料都是准脆性材料,在达到临界应力或应变水平后,初始弹性阶段随后进入非线性断裂阶段。当达到该临界值时,裂纹会逐渐扩展,直至材料断裂。裂纹增长导致的材料刚度下降可以通过多层壳和壳接口中的损伤功能进行模拟。目前有两种损伤模型可供选择:标量损伤模型和 Mazars 混凝土损伤模型。此外,还有几种应变软化损伤演变定律可供选择。为避免网格敏感性,可以选择裂纹带 或隐式梯度选项来使用空间正则化方法。

脱层或层间分离是层压复合材料的一种常见失效模式。包括载荷、材料缺陷和环境条件在内的各种因素都可能引发层间分离的发生和传播。要模拟脱层现象,可以使用 多层壳 接口中的 脱层 功能。脱层理论以内聚力模型(CZM)为基础,并包含多个牵引分离定律。要了解更多信息,请查看 COMSOL 案例库中的 复合材料层压板的混合模式脱层和层压壳中的渐进脱层案例模型。

多层壳 接口和 壳 接口的 安全 功能中提供了多种首层失效理论。具体来说,像 Tsai-Wu、Tsai-Hill、Hoffman、Hashin、Hashin-Rotem、Puck 和 LaRC03 等理论在复合材料仿真中非常有用。要了解更多信息,请参阅层压复合壳的失效预测案例模型。

屈曲

使用这两种层压理论中的任何一种都可能产生线性屈曲;不过,与分层理论相比,一阶剪切变形等效单层理论在寻找临界屈曲载荷系数方面更有效。它可以优化层叠结构,以使临界屈曲载荷最大化。更多信息,请参阅复合材料气瓶的屈曲分析案例模型。

多层材料连续性

如果在多层壳 接口所选的几何结构上激活了一个以上的单层材料、多层材料链接 或 多层材料堆叠,那么默认情况下,这些不同多层材料之间的自由度是断开的。使用 连续性 功能可以连接相邻的两个层状材料。利用该功能,您可以对层叠脱落情况进行建模。了解相关建模示例,请参阅 COMSOL 案例库中的复合板的削层模型。

当使用壳 或膜 接口时,自由度只存在于中面上,因此它们在分层材料之间总是连接的。

A, B, D 矩阵计算

标准刚度和柔度矩阵可通过 壳 接口中的 线性弹性材料,多层 节点进行计算。可用的四个刚度矩阵包括拉伸刚度矩阵 (A)、弯曲-拉伸刚度矩阵 (B)、弯曲刚度矩阵(D)和剪切刚度矩阵(As)。更多详情,请查看层压复合壳的材料特性案例模型。

有时,复合材料层压板的材料特性由 A、B 和 D 矩阵提供。在这种情况下,可以使用 壳 接口中的 截面刚度 材料功能。

复合材料仿真的结果计算工具

在进行宏观力学分析时,COMSOL Multiphysics® 中有多种功能可用于结果计算。下面我们将讨论其中的一些功能。

多层材料数据

由于几何结构只包含表面,多层材料 数据集用于显示有限厚度几何结构的模拟结果。使用该数据集,可以在法线方向上缩放层压板厚度,非常适合分析薄层压板。 多层材料 数据集还提供在以下位置进行计算的选项:

- 网格节点

- 界面

- 层中面

多层材料 数据集包括选择和取消选择多层材料链接或多层材料堆叠中的不同层的选项。其他一些数据集,如镜像、数组、三维截线,三维截点 和 旋转,也可以与 多层材料 数据集一起使用。

体绘图和表面绘图

多层材料 数据集可直接使用不同的体图、表面图、切面图等。

使用 多层材料 数据集绘制的各种结果图。

多层材料切面图

对于复合材料层压板,多层材料切面 绘图在制作切面时提供了更大的自由度。一些有用实例包括创建切面绘图:

- 通过一个或两个层

- 穿过多个(或所有)层(请注意,不需要在厚度方向上放置切面)

- 在层的特定位置,但不在中面上

使用 多层材料切面绘图创建的层压板每一层中面上的 Von Mises 应力。

全厚度图

该绘图用于确定不同量通过层压板厚度上的变化。您可以在边界上选择一个或多个几何点,也可以选择创建切截点数据集或直接输入点坐标。

线图或点图

要创建特定变量的线图,需要使用基于 多层材料 数据集的 三维截线 数据集。同样,要创建特定变量的点图,也需要使用基于 多层材料 数据集的 三维截点 数据集。另一种解决方案,可以将包含特殊算子的变量与 多层材料 或 解 数据集一起使用。

复合层压材料的多物理场分析

结构连接

在大多数情况下,系统的结构分析需要使用不同的单元类型或物理场接口。下表列出了可用于连接不同结构物理场接口的多物理场耦合。

请查看多层壳与实体和壳的连接案例模型,了解连接壳和结构单元的示例。

热膨胀

可以使用下列物理场接口模拟复合结构中的热膨胀:

- 壳传热

- 壳 或者多层壳

不同物理场之间的耦合通过下列多物理场耦合节点来定义:

- 热膨胀,多层

有关建模示例,请查看案例库中的层压复合壳的热膨胀模型。

焦耳热和热膨胀

复合结构中的焦耳热和热膨胀可以使用以下物理场接口模拟:

- 多层壳中的电流

- 壳传热

- 多层壳

不同物理场之间的耦合通过下列多物理场耦合节点来定义:

- 电磁热,多层壳

- 热膨胀,多层

声 – 复合材料的相互作用

声–复合材料的相互作用可以通过以下物理场接口模拟:

- 压力声学

- 壳 或者 多层壳

声-结构边界 多物理场耦合节点用于定义这两个物理场接口之间的相互作用。

流体–复合材料的相互作用

流体–复合材料的相互作用可以通过以下物理场接口模拟:

- 层流

- 壳 或者多层壳

流-固耦合 多物理场节点用于定义这两个物理场之间的相互作用。

压电 – 复合材料的相互作用

压电 – 复合材料的相互作用可使用下列物理场接口模拟:

- 多层壳中的电流

- 壳 > 压电材料,多层 或者 多层壳压电材料

压电,多层 多物理场耦合节点用于定义这两个物理场接口的耦合。了解更多内容,请参见含压电材料的多层壳教程模型。

压阻 – 复合材料的相互作用

压阻 – 复合材料的相互作用可以使用以下物理场接口模拟:

- 多层壳中的电流压阻壳

- 多层壳

压阻,多层 多物理场耦合节点用于定义这两个物理场之间的相互作用。

集总机械系统 – 复合材料的相互作用

集总机械系统 – 复合材料的相互作用可使用下列物理场接口模拟:

- 集总机械系统

- 多层壳

集总结构连接 多物理场耦合节点用于定义这两个物理场接口之间的相互作用。

复合层压板的优化

复合层压板是一种合成结构,总是有可能在每层材料、每层厚度和铺层顺序等方面对设计进行优化。利用 优化模块 的功能,可以对复合层压板的不同要素进行优化。要了解此类优化,请查看铺层顺序的优化案例模型,其中根据 Hashin 失效准则对复合层压板的铺层顺序进行了优化。

优化后的复合层压板示例。原始布局(线框)和优化布局(实体)的位移。

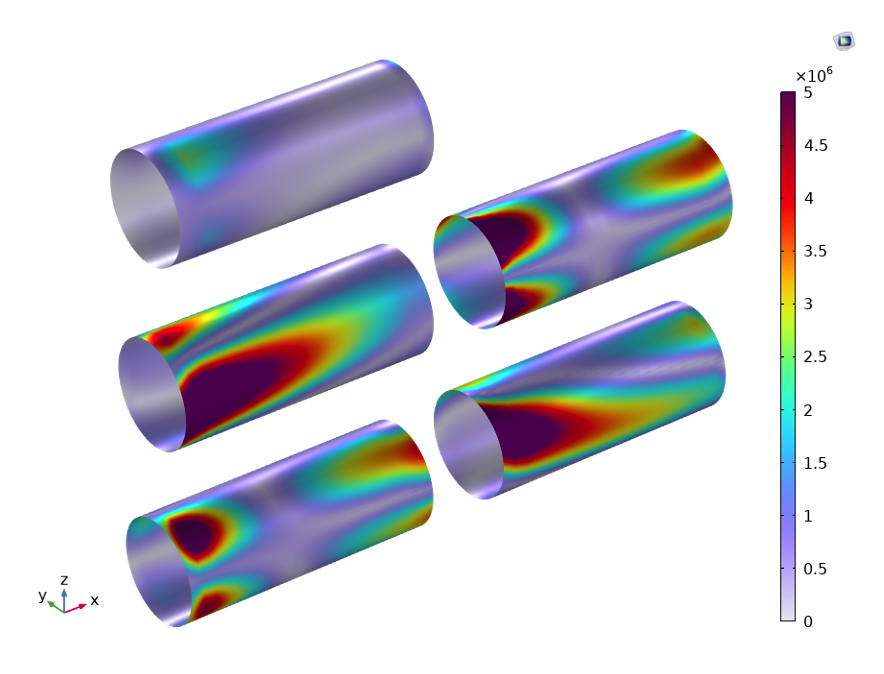

多尺度分析

复合材料既可以在宏观尺度上进行分析,也可以在细观尺度上进行分析,无论哪种分析都有其优点和局限性。通过宏观和细观分析,可以深入了解复合材料结构及其成分对宏观加载荷的响应。完整的多尺度分析包括宏观分析和每个材料点的细观分析,计算成本高昂。如果我们将分析限制为只包括几个关键材料点,就可以通过使用 固体力学 接口中的 单元周期性 功能和 多层壳 接口进行多尺度分析。

要查看多尺度分析的实际效果,请参阅失效的细观力学:复合材料结构的多尺度分析案例模型。在这个示例中,首先进行细观力学分析以获得均质材料属性,然后使用分层理论进行宏观力学分析以获得全局响应。最后一步是进行细观力学分析,计算局部应力场和应变场以及基于全局平均应变的失效风险。

多尺度分析示例。左图:基于宏观力学分析的复合材料圆柱体应力。右图:使用细观力学分析法测量不同材料点的应力。

下一步

使用复合材料模块,您可以设计、分析和优化由线性或非线性材料组成的多层复合材料结构。要了解有关复合材料模块的更多信息,请点击以下按钮联系 COMSOL。

测量和单位使我们的工作和个人生活变得井然有序和系统化。历史上,人们曾使用过不同的单位制,但今天主要使用的单位制有两个:公制和英制单位。当同一个应用中使用了两种单位制时会发生什么?在这篇博客中,我们将解释因使用不同单位制而带来的两次历史性灾难,并重点介绍 COMSOL Multiphysics® 软件在处理使用不同的单位制的仿真时的独特功能。

什么是单位和单位制?

单位是一个具体的、既定的数量或性质,其数量的大小可以用该计量单位的倍数来表示。不同数量的单位构成一个单位制。随着时间的推移,许多单位制已经失去了它们的意义,只剩下两个主要的单位制:公制和英制。

国际单位制(SI)源自公制,现在是全球标准。美国、缅甸和利比里亚是唯一还没有完全转换为国际单位制的国家。虽然大多数国家在专业用途上已经转为国际单位制单位,但许多传统单位仍然在地方上使用。

另一种单位制是英制单位,或美制单位,它是英制单位制的现代形式(尽管与英制单位不同,但为了通用起见,美制单位在本博客中被称为英制)。

为什么单位制之间的区别很重要?让我们从两个历史性灾难中来寻找答案。

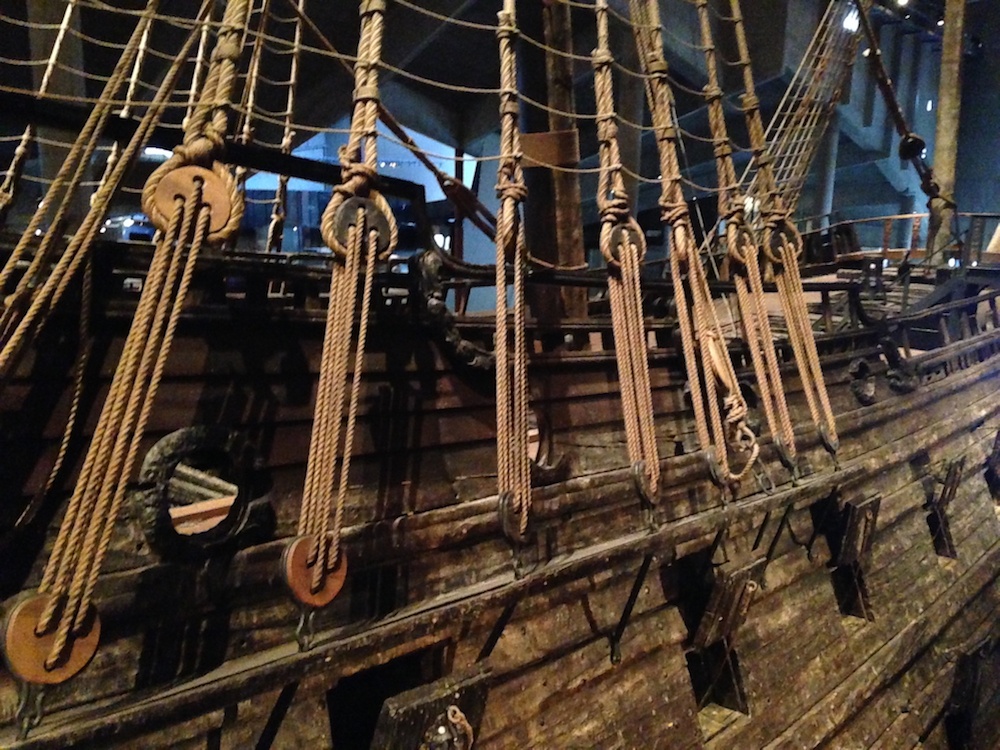

“瓦萨”号船

在 17 世纪,瑞典国王 Gustav II Adolf 想让他的国家成为欧洲最令人钦佩的军事强国之一。他与一家荷兰造船公司签订了合同,建造了四艘强大的船只。其中一艘就是“瓦萨”号,它被预期为那个时代波罗的海中最强大的军舰。1628 年,瓦萨号开始了它的第一次航行,但是在它航行至距离造船厂约 1700 米的地方就沉没了,航程只有 1300 米。

瓦萨号在瑞典斯德哥尔摩的瓦萨博物馆展出。

根据 2012 年对“瓦萨”号的研究,灾难的主要原因是不对称的船舶结构:船的左舷比右舷重。调查人员发现,瓦萨工人使用的4把尺子有不同的测量标准。两把尺子使用瑞典的英尺单位,1 英尺等于 12 英寸。另外两把尺子使用荷兰的英尺单位, 1 英尺等于 11 英寸。由于没有将单位转换为标准单位制,造船厂造成了船舶结构不对称,这是其沉没的主要原因之一。

火星气候探测者号

时间再向后流逝,火星气候探测者号是因使用两种不同的单位制而引起太空探索失败的一个著名例子。美国宇航局于 1998 年 12 月发射了火星气候探测者号,用于研究火星的气候。然而,在 1999 年 9 月,他们与轨道探测器失去了联系,任务宣布失败。

NASA 调查了出错的原因,并在故障报告中详细说明了八个促成因素。他们强调主要原因是英制单位与国际单位制单位的转换失败。在入轨演习中,探测器离火星表面的预期高度为 110 公里。然而,它被放置在一个位于距离火星表面 57 公里高度的轨道上,导致探测器与火星大气层接触并解体。

事实证明,用于计算操作所需冲力的软件使用了英制单位,提供的数据是磅每秒。用于计算探测器轨迹的软件将这个数据转为 SI 中的牛每秒,从而导致探测器处在了错误的轨道上。

在 COMSOL® 软件中使用不同的单位制

COMSOL 多物理场软件支持不同的单位制,并能够实现它们之间简单、准确的转换。在模型根级别(或根节点),COMSOL 多物理场软件能够选择合适的单位制及其不同的变体:

- 公制

- SI(MKS:米、千克和秒)

- CGSA(厘米、克、秒和安培)

- EMU(电磁)

- ESU(静电)

- MPa(毫米、吨、秒、牛顿、兆帕)

- 英制

- FPS(英尺、磅和秒)

- 英国工程单位(英尺,斯勒格和秒)

- IPS(英寸、磅和秒)

- 重力 IPS

- 无(无量纲制)

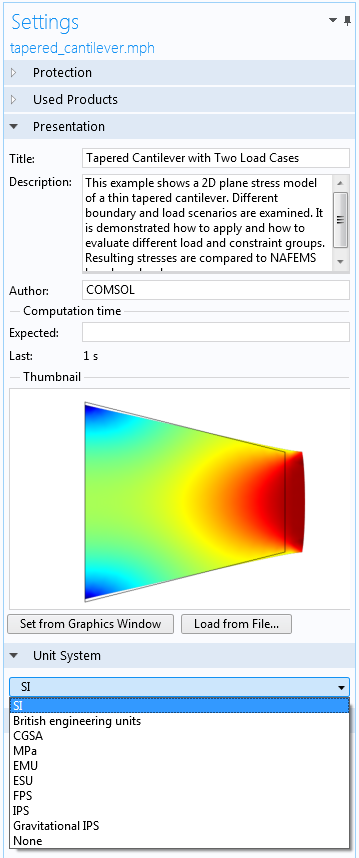

为了演示 COMSOL Multiphysics 在单位制方面的功能,我们使用了COMSOL案例库中的一个案例模型:两种荷载工况下的锥形悬臂梁来说明。

COMSOL Multiphysics中的锥形悬臂梁模型和不同的单位制。

单位制的选择并不限制使用所选中的单位。相反,默认情况下,所选单位制将应用于没有特别写入单位的物理量。例如,通过为单位制 选择 SI,仍可以通过在值后书写 [MPa] 来应用以 MPa 为单位的压力。或者,通过在值后书写 [in] 来规定位移(以英寸 为单位)。这种灵活性是我们在COMSOL中能够同时使用不同的单位制。

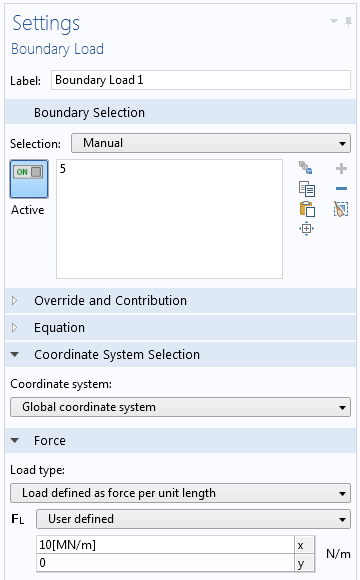

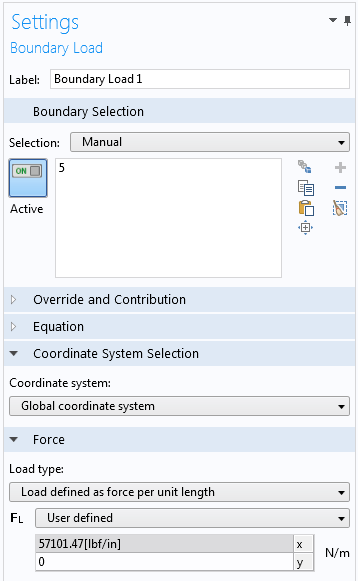

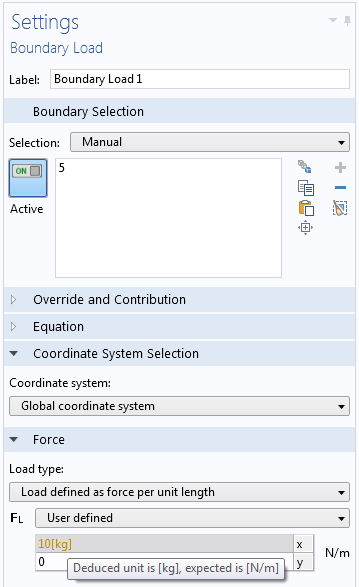

我们来看一下教程模型中的边界载荷 功能。下图左图显示 x 方向的边界载荷为 10[MN/m](以 SI 为单位)。但是,我们也可以使用英国工程单位提供相同的载荷;即,磅力 为 57101.47 [lbf/in]。以英国工程单位为单位的等效边界载荷求解模型,可以获得与 SI 完全相同的结果。

以 SI 单位表示的边界载荷(左图)和以英国工程单位表示的边界荷载(右图)。

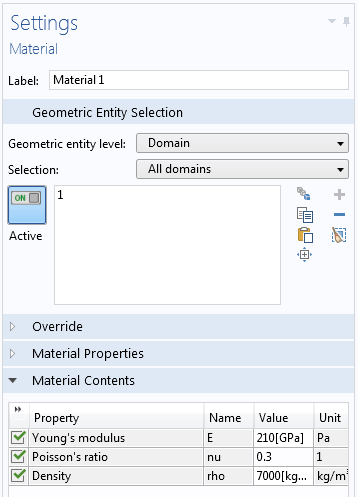

我们可以在除默认单位制以外的单位制中输入材料数据,只需在括号中输入单位即可。同样的逻辑也适用于几何节点。

材料节点(左)中以 GPa 表示的杨氏模量和 几何节点中以英尺为单位的长度(右)。

如果你指定了一个不正确的或与系统推导不符的单位,COMSOL® 软件会进行哪些操作?在这种情况下,物理场接口、物理场特征和材料的输入显示会呈现出橙色。用代表不同物理量的单位相加,可能会出现不一致的单位,例如:273[K] + 3[ft]。工具提示会在相应的字段中显示一条消息。

对于有效但不是系统推导所期望的单位,消息提示包含当前单位制中的推导和预期单位。对于上述模型中的边界荷载 特征,如果荷载以千克为单位输入,那么荷载的输入字段显示为橙色,当鼠标移动到文本上时,将显示一条警告消息。在这种情况下,给定 10[kg] 的边界载荷实际上被视为 10,没有单位;但在给定的单位制中,这意味着 10[N/m]。

边界载荷特征中对不符合预期的单位警告消息。

在几何节点处,可以指定长度的比例或前缀公制单位,以及以度或弧度为单位的角度。对于特定的应用,如 MEMS,可能需要以微米 为单位的几何单位,而不是米 ,这是默认设置。但是,必须注意,几何的长度单位不会影响物理场接口或 COMSOL 多物理场的任何其他部分中包含长度的单位。默认情况下,材料库中的材料属性以 SI 单位表示,因此更改模型的单位制不会自动更改材料数据。

在 COMSOL Multiphysics 中,参数和变量(在 定义节点 下)可以通过在数字前面的括号中将单位写成任何单位来定义。相同的逻辑适用于函数(在定义 节点下),可以单独指定参数和函数的单位。与模型的单位制不同单位的变量、参数和函数可用于材料数据和物理特征。

COMSOL Multiphysics 包含后处理工具,可提供更强大的功能和灵活性,使用户能够在不同的单位制或同一单位制的不同缩放/前缀单元中查看结果。例如,固体力学 接口中的 von Mises 应力的默认图可以用 19 种不同的单位进行可视化。然而,当模型的单位制更改为英国工程单位制时,von Mises 应力可以用 49 种不同的单位可视化。

有许多例子都显示了 COMSOL 软件的适应性。例如,在 COMSOL 多物理场软件中,名称和符号都可作为单位。您可以将电流以 SI 单位表示为 2.4[ampere] 或 2.4[A]。

结束语

在这篇博客中,我们演示了 COMSOL 多物理场软件如何处理不同的单位制,使用和混合来自不同单位制的单位的灵活性,以及如何处理不符合系统预期的单位。这个功能使用户能够提高建模灵活性,并减少在处理不同单位制或同一单位制的派生/前缀单位时出错的机会。

想要了解 COMSOL Multiphysics 灵活的单位功能如何使你的建模和仿真受益吗?点击上面的按钮了解有关 COMSOL Multiphysics 的更多信息,注册后,您就可以申请软件演示。