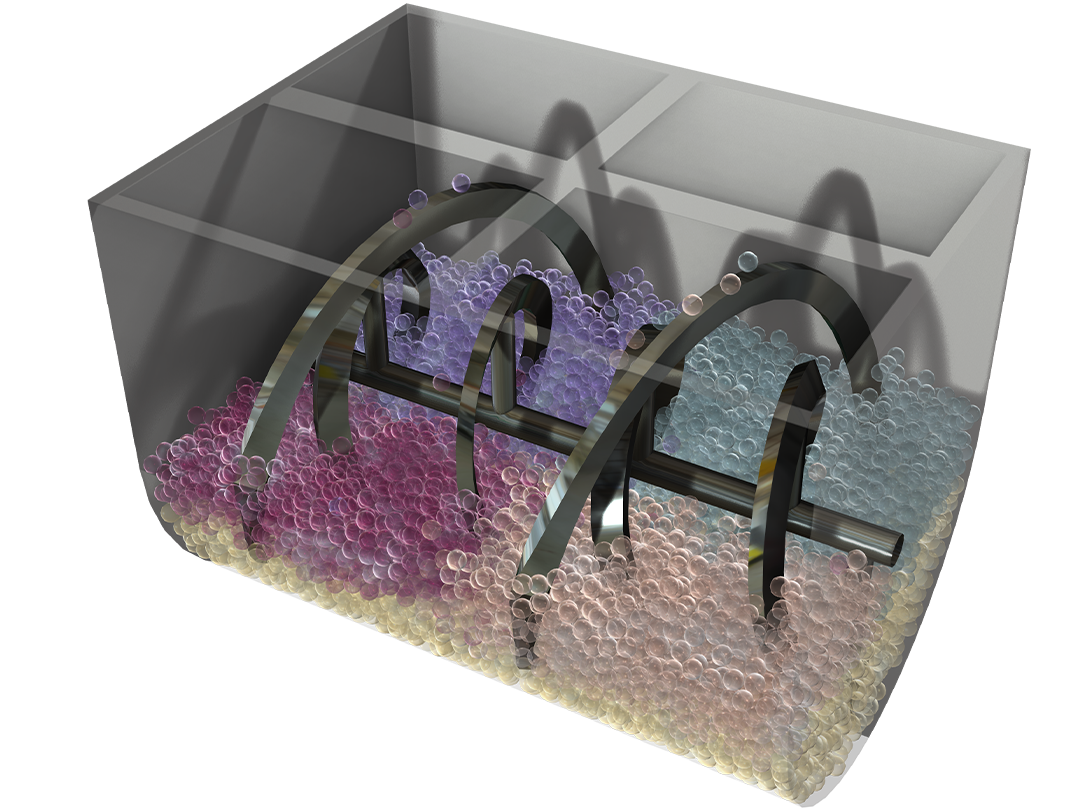

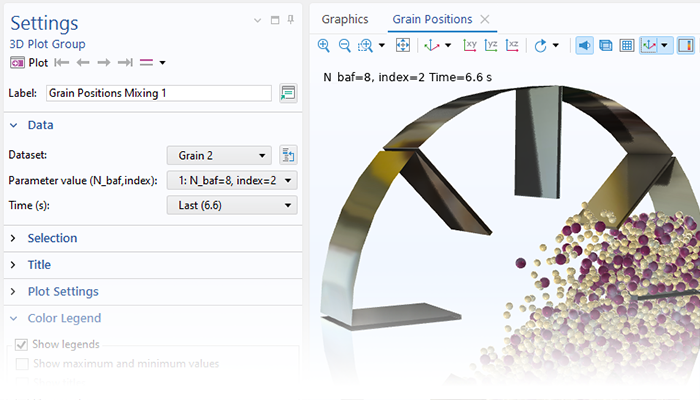

颗粒流仿真

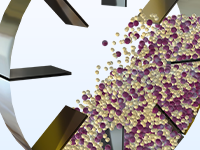

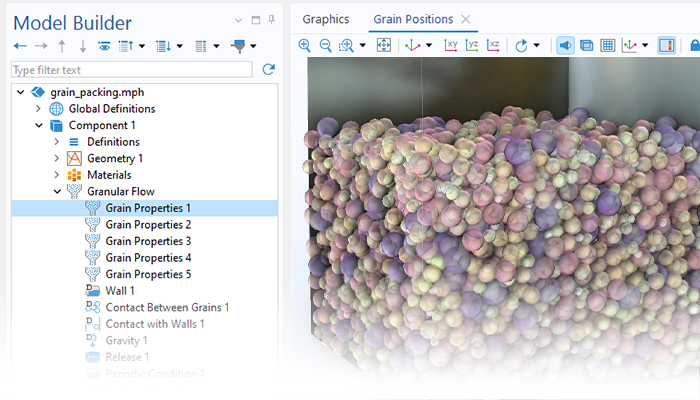

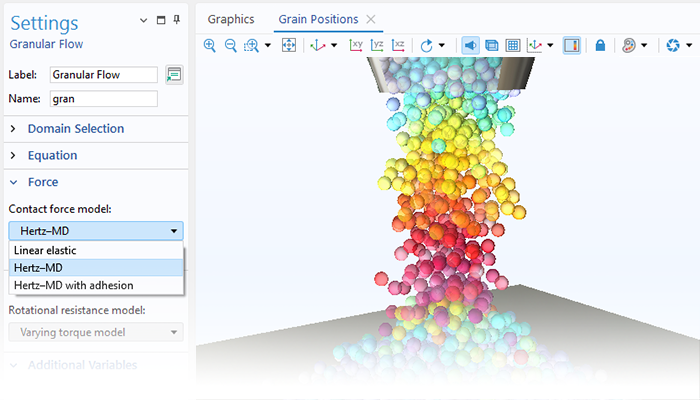

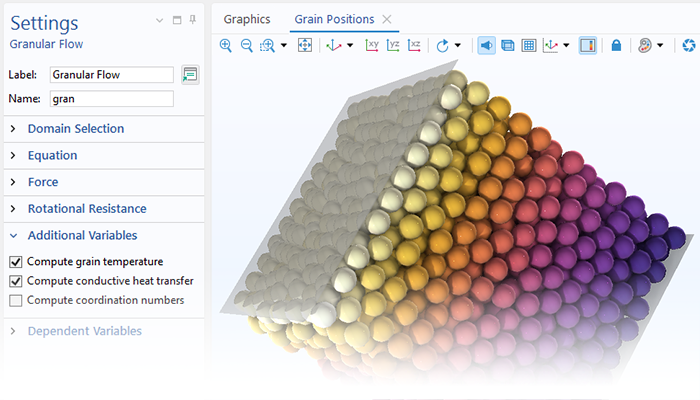

“颗粒流模块”基于离散元法(DEM),这是一种通过计算颗粒(或粒子)个体随时间推移的运动来模拟整体流动的数值技术。与基于连续介质的方法不同,DEM 将每个颗粒解析为具有平动和转动自由度的离散实体,其运动遵循牛顿定律,受重力、颗粒间碰撞以及与周围边界相互作用产生的力所支配。

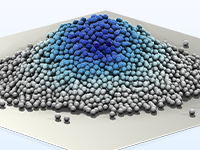

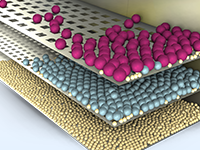

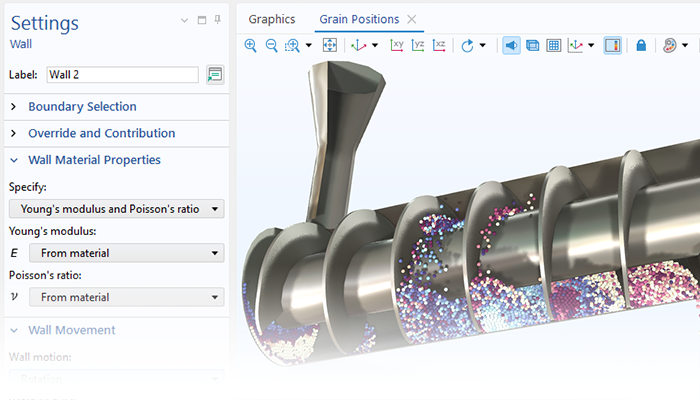

这些颗粒可以表示粉末、丸粒,或岩石、种子、药片等散装固体。根据系统的不同,用户可以利用模块中的功能来考虑多种物理效应,包括弹性与黏弹性接触力、黏附力、旋转阻力,甚至颗粒与壁面之间的传热。颗粒被建模为接触时可发生变形的软粒子;软件通过分析颗粒–颗粒和颗粒–壁的碰撞以及外力,在每个时步更新其运动轨迹,预测系统的整体动态。

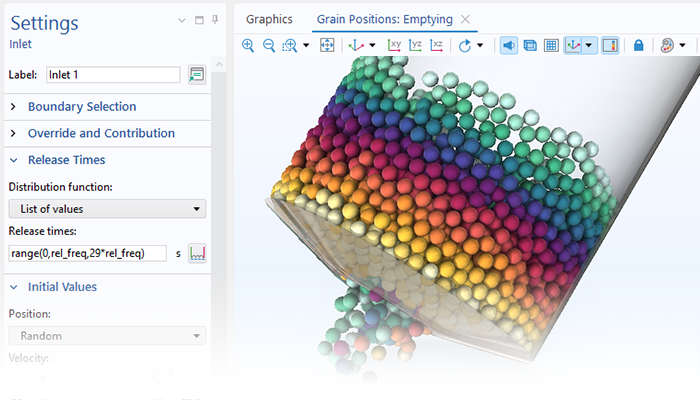

此外,用户还能定义颗粒的初始释放条件、速度和空间分布,并指定颗粒与壁面相互作用或离开仿真域时的特定行为。